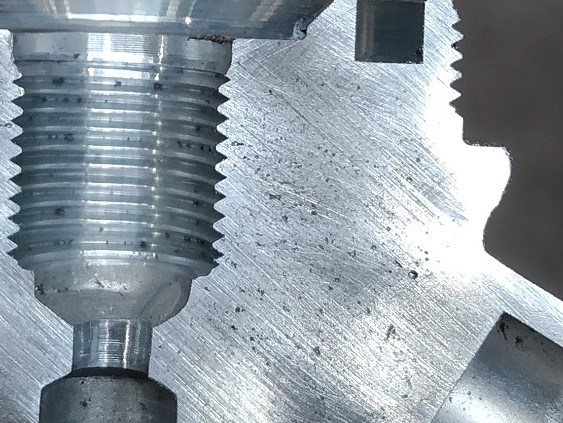

Ora desidero spiegarti quanto è importante valutare il corretto diametro dei pistoni per gestire correttamente il riempimento di pezzi tecnici.

Leggi con attenzione la prova stampo che ti riporto di seguito.

Attenzione: un diametro di pistone eccessivo può incidere rovinosamente sulla tenuta del tuo pezzo!

È un dato consolidato: semplici dettagli possano generare risultati decisamente differenti sulle fusioni.

Focalizziamo la nostra attenzione sulla misurabilità del maggior numero di variabili che gravitano attorno al processo produttivo: non possiamo permetterci di trascurare dettagli a cui non avevi ancora pensato, almeno fino ad oggi.

Naturalmente il concetto di misurabilità non è applicabile a tutto ciò che circonda il processo: più rendi misurabili e controllabili le variabili di processo, meno saranno in grado di influenzare negativamente la qualità delle tue fusioni.

Ho una domanda per te.

Ti è capitato ancora di associare il diametro del pistone della pressa alla corsa di seconda fese che deve fare l’iniezione per correlare il tutto con il tempo di riempimento del pezzo che devi stampare?

Ciò che ti sto dicendo non è affatto una banalità e desidero dimostrartelo con una prova che ho eseguito personalmente presso un mio cliente.

Prova ad immaginare quanti mal di testa, quante notti insonni, quante non conformità o disastri produttivi avresti potuto evitare solo se qualcuno ti avesse spiegato che…

Proprio così: a volte può essere questione di granulometria sbagliata…

Magari hai trovato tutte le risposte corrette agli interrogativi tecnici relativi alla progettazione degli stampi o alla regolazione scientifica del processo, ma potrebbe non essere sufficiente per capire l’origine segreta di alcuni problemi qualitativi che ti possono perseguitare da molti anni.

Ecco che si presenta nuovamente quel maledetto problema, che pensavi di avere risolto definitivamente, che pensavi di avere circoscritto definitivamente ma…

…era solo pura illusione!

Mal di stomaco, nervi alle stelle, rapporti con il tuo cliente ai minimi storici e una nuova notte insonne, l’ennesima che ti ha procurato quel maledetto stampo.

Eppure, stavolta non ti sei fatto sfuggire nulla.

In macchina hai curato la prima fase e il passaggio dalla prima alla seconda fase garantendo alla macchina anche la pressione ottimale.

Hi verificato in maniera maniacale tutti i parametri per la corretta gestione della seconda fase, verificando la corretta velocità e la corretta pressione: questa volta non ti sei fatto sorprendere nemmeno dalla carica dell’accumulatore.

Hai perfino misurato la caduta di pressione durante la seconda fase e hai programmato la pressa per garantire la corretta compattazione del pezzo a seguito di questa caduta.

Purtroppo, i pezzi iniziano ad avere buchi sugli attacchi di colata senza preavviso.

Perché?

Cosa può essere accaduto per materializzarsi un disastro di questa portata?

Purtroppo, questo problema non era evidente in fonderia, quando era possibile implementare azioni correttive per prevenire questo fenomeno devastante.

In effetti, la macchina ha stampato, le fusioni sembravano a vista (ovverosia, con i 5 sensi…) conformi, ma dopo essere transitate dal forno di verniciatura (verniciatura a polvere con temperatura del forno prossima a 200°C) il 50% dei pezzi si è gonfiato a causa della massiccia presenza di aria nelle fusioni.

Risultato: mal di stomaco, nervosismo alle stelle, molto denaro cestinato e montagne di ore utilizzate per rimontare lo stampo in macchina, ristampare per produrre i pezzi cestinati, prove termiche prima di indirizzare i pezzi alla verniciatura e … un grosso, enorme dubbio…

Quanti pezzi devo ristampare per essere sicuro di non dover rimontare lo stampo in macchina una terza volta perché ho cestinato un’altra montagna di pezzi?

Nel frattempo il cliente li vuole e mi sta pressando…

È arrivato il momento di presentarti alcune case histories, per capire come devi affrontare alcuni problemi nella realtà: oggi ci occupiamo di un settore tecnico, ovvero il gas.

Ti è mai capitato di stampare pezzi così delicati, che devono presentare una tenuta a pressione perfetta, che vengono scartati dal tuo cliente per una perdita quasi invisibile durante i test a campione di tenuta?

Magari hai un problema di scarto incostante?

Ad esempio hai eseguito una campionatura con scarto medio pari all’1% e, nel corso delle varie produzioni, è aumentato senza preavviso e senza una ragione particolare?

Nell’ultima produzione hai dovuto cestinare metà dei pezzi che hai prodotto?

Questo stampo ti ha fatto perdere 10 anni di lavoro compromettendo la tua salute fisica e mentale perché non sei mai riuscito a trovare una soluzione per produrre in maniera stabile e conforme?

Hai chiesto aiuto a qualcuno per risolvere il tuo problema ma sei rimasto deluso perché nessuno ti ha aiutato concretamente a trovare l’uscita del tunnel?

Continui a spendere da anni ingenti somme di denaro per impregnare i pezzi altrimenti non potresti consegnarli al tuo cliente?

Capita!!!

Esatto: ti confermo che capita (spesso purtroppo), ma non è colpa tua!!!

“…se desideri avere risultati concreti, la formazione deve avvenire in aula e in fonderia…”

…questo è il mio pensiero!

alla pagina “Testimonianze” del mio blog per verificare di persona questa metodologia di lavoro

Ecco alcune opinioni dei miei clienti…

Sobinco (BE)

“We decided to contact Roberto because we wanted to know how we could close this gap between theory and production and be more efficient in design and production and with a higher and higher quality standard”.

Metal P Group Srl

“La panoramica dal punto di vista teorico si è completata grazie al suo apporto professionale e alla sua conoscenza del processo”.

Azienda di formazione lombarda

“In effetti, in quel momento avevo una necessità precisa da soddisfare: avevo bisogno di trovare un docente con competenze importanti nel campo delle lavorazioni di metalli specifici, in particolare la zama, per progettare e creare un percorso formativo per un mio cliente toscano”.

Gritti Group Spa

“Per questa ragione, grazie alla segnalazione di un mio fornitore, sono venuto in contatto con lui, con l’obiettivo di fare formazione teorica e pratica al tecnico vietnamita che avrebbe preso in consegna la responsabilità della buona riuscita del progetto che avevo in mente e che abbiamo iniziato e mettere in pratica circa un anno fa”.

Giovanni Lanfranchi Spa – Lampo

“Nel frattempo abbiamo assistito ad un cambio generazionale all’interno del reparto e le nuove forze in campo avevano bisogno di ricevere una infarinatura di base per quanto riguarda il processo di pressofusione (nozioni generali, nozioni base per la regolazione degli impianti, unità di misura in gioco, ecc…) con l’obiettivo di acquisire una maggiore coscienza nella gestione ottimale del processo”.

Anselmi & C. Srl – Member of Simonswerk

“Ho da sempre avuto anche la necessità di trasmettere ai progettisti e ai tecnici di fonderia nozioni teoriche focalizzate sul processo: al nostro interno abbiamo realizzato corsi di formazione basati sulla documentazione che siamo riusciti a raccogliere nel corso del tempo: si trattava spesso di competenze acquisite da prove sul campo”.

Desidero lasciarti alcuni motivi tangibili per investire nel mio servizio.

Vorresti conoscere il feedback di alcune aziende che lo stanno utilizzando?

Hai problemi che stai cercando di risolvere senza successo da molti anni?

Non spaventarti!

Ecco cosa devi fare adesso, in questo istante: accedi subito alla pagina “Testimonianze”

Leggi o ascolta di persona…

Sobinco (BE)

“There was also a problem maintaining and reproducing certain pieces with the same quality”.

Gritti Group Spa

“…il gruppo è internazionale, con una sede produttiva in Vietnam ed altre sedi a Hong Kong, New York, Londra, Parigi e, sostanzialmente, nei principali mercati di settore…”

Giovanni Lanfranchi Spa – Lampo

“…in questa attività ho voluto coinvolgere un ampio staff aziendale, a partire dall’ufficio tecnico (progettazione stampi), all’attrezzeria stampi (per far capire agli addetti l’importanza di piccole modifiche a masse o geometrie degli attacchi sul risultato finale della stampata), dalla fonderia (per far capire agli operatori le migliori tecniche di regolazione degli impianti), al responsabile della qualità, arrivando ad un gruppo di oltre 10 persone…”

Vorresti estendere la produzione della tua azienda anche ad altri settori vista la continua contrazione di mercato in costante evoluzione negli ultimi anni?

Hai le competenze per seguire mercati differenti dal tuo?

Non spaventarti!

Ecco cosa devi fare adesso, in questo istante: accedi subito alla pagina “Testimonianze” del mio blog

Scopri subito cosa puoi fare…

Metal P Group Srl

“Consiglierei il servizio di Roberto a qualsiasi azienda che produce accessori in zama perché, grazie al suo aiuto abbiamo affrontato problematiche tecniche nuove sulla zama che ci potrebbero permettere di ampliare il nostro orizzonte commerciale ad altri settori più complessi, fino a oggi non toccati”.

Cast System Srl

“Inoltre per restare al passo dei mercati internazionali diventa vitale aumentare la qualità dei propri prodotti: noi possiamo salvarci solo percorrendo strade che ci aiutano ad alzare l’asticella della qualità riducendo i costi di produzione e ci restano da fare solo le cose difficili”.

Tu sei esperto di presse, di stampi o di gestione ottimale della lega?

Pensi che queste competenze non possano incrociarsi?

In realtà non è cosi: accedi subito alla pagina “Testimonianze” del mio blog

Ecco alcune opinioni molto interessanti…

Anselmi & C. Srl – Member of Simonswerk

“Il processo di pressofusione è fatto di 3 cose: il materiale, una macchina con le sue dinamiche ed uno stampo che ha le sue dinamiche specifiche: tutti questi elementi devono incrociarsi perfettamente tra loro. Ad oggi, nessuno mette insieme queste tre cose: il costruttore progetta e costruisce la macchina ed, al limite, ti può dare informazioni relative ai cicli a vuoto; il progettista degli stampi si focalizza sullo stampo ma non ti da alcuna informazione riguardo ciò che accade in macchina; nel forno è presente la lega disciolta, con le sue proprietà chimiche, che nessuno di loro conosce perfettamente dal punto di vista della corretta gestione del processo. Roberto, con Formula Foundry, ha unito perfettamente queste tre cose”.

F & G Srl

“In secondo luogo, abbiamo iniziato a progettare il processo e i parametri di processo, aiutandoci anche con il suo software, Formula Foundry, grazie al quale abbiamo potuto correggere molti errori che commettevamo prima, nella progettazione dei nostri vecchi stampi”.

Gritti Group Spa

“Anche il suo software, sebbene fosse una release datata, è stato utilissimo per rendere misurabili molti parametri che non si possono ricavare facilmente durante il riempimento degli stampi. Il tecnico in Vietnam sta attualmente utilizzando questo strumento per proseguire nel percorso di analisi, calcolo e monitoraggio dei parametri iniziato in Italia”.

Fapim Spa

“La continua evoluzione dei processi tecnologici, la necessità di produrre accessori sempre migliori, più performanti e più belli, con tempi di risposta ridotti , ci spinge a cercare nuove tecnologie e nuove metodologie per il controllo della produzione”.

In cosa potrei esserti utile?

Quali problemi potrebbero risolversi se tu decidessi di affidarti al mio servizio?

Ecco le risposte che stai cercando: accedi subito alla pagina “Testimonianze” del mio blog per leggere di persona alcuni dei feedback che i miei clienti mi hanno lasciato.

Ecco cosa dicono di me…

Sobinco (BE)

“After this training we changed step by step and we have now a couple of new mold that are calculated with the “Zama Scarto Zero” method and the results are amazing. Also older mold with problems we have fixed using this method”.

Fapim Spa

“L’introduzione nella n/s azienda del sistema Scarto Zero proposto dall’ Ing. Camerin, ci ha permesso di migliorare e monitorare la qualità con un sistema semplice ed intuitivo, adattandolo alle n/s macchine ed alle n/s esigenze”.

Nuova Framar Srl

“In particolare suggerisco questo metodo di lavoro e questa applicazione, nel momento in cui ci siano da soddisfare, non solo elevati requisiti funzionali, ma anche importanti livelli la sicurezza per le persone”.

F & G Srl

“Consiglierei il servizio di Roberto a qualsiasi azienda che produce pezzi in zama perché, il suo lavoro rappresenta un piccolo investimento rispetto a ciò che l’azienda potrebbe realmente guadagnare”.

Azienda di formazione lombarda

“Consiglierei il suo servizio ad altre figure aziendali del mio calibro, senza dubbio, per la sua competenza, il suo impegno, la sua flessibilità e l’immediatezza delle sue risposte…”

“…innanzitutto ho ricevuto feedback estremamente positivi da chi me lo ha consigliato, come professionista esperto nel settore della pressofusione zama. In secondo luogo, dopo averlo intervistato in un colloquio, mi ha dimostrato competenze tali da considerarlo il profilo più adatto alle mie esigenze”.

Sei in grado di utilizzare la tue presse al 110%?

No?

Ti suggerisco di collegarti alla pagina “Testimonianze” del mio blog per leggere di persona alcuni dei feedback che i miei clienti mi hanno lasciato.

Gritti Group Spa

“È stato importante anche capire come modificare l’ultima macchina introdotta in azienda per ottenere un feedback affidabile relativo alla regolazione ottimale del processo.”

Giovanni Lanfranchi Spa – Lampo

“Abbiamo fatto un percorso insieme, a partire da un test, misurando le performance delle macchine per pressofusione zama di nostro progetto.”

Giovanni Lanfranchi Spa – Lampo

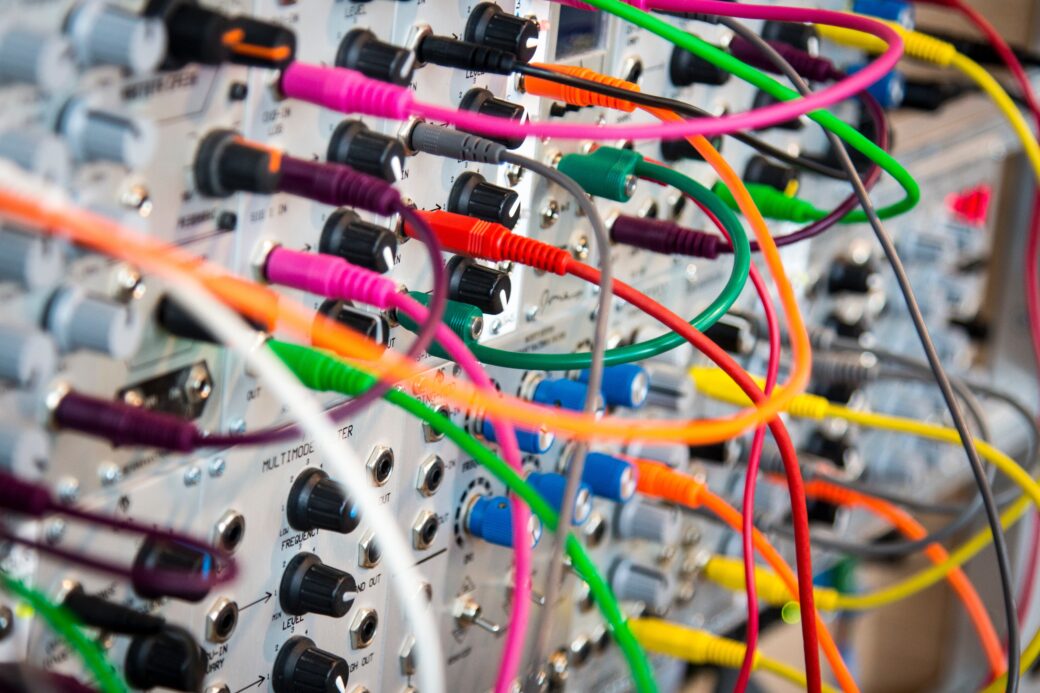

“Possiamo affermare che è stata una attività “sul campo”, a tutti gli effetti: gli impianti erano circondati da cavi, sensori, schede di acquisizione dati, e tutto ciò che ci è servito per caratterizzare correttamente le nostre macchine.”