Puoi avere più soluzioni da adottare simultaneamente nella tua fonderia?

Combattere sui mercati è una gara, una competizione: si corre per battere gli altri, non per fare una scampagnata e senza preparazione, nessun atleta ha mai vinto una gara seria.

Per questo formazione e improvvisazione, si ricollegano logicamente: la formazione è l’anello mancante rispetto a ciò che fanno le aziende oggi e la preparazione è l’unico modo per prosperare e vincere sui mercati.

Proprio così: formazione e improvvisazione sono due facce della stessa medaglia!

Inserire un progetto formativo adeguato nella tua azienda significa applicare un approccio programmato e strutturato.

Semplificando, significa:

-Capire dove sono focalizzate le lacune dell’azienda

-Fornire un progetto formativo diverso dallo standard esistente in commercio

-Esporre concetti complessi in maniera semplice e facilmente assimilabile da tutti i livelli gerarchici aziendali

Ora desidero sfatare un mito: è possibile scegliere molto rapidamente macchina, pistone e parametri ottimali di processo senza commettere errori, senza lasciare nulla al caso e confrontando tra loro tutte le possibili combinazioni ottimali di cui disponi per ottenere il meglio dal tuo stampo.

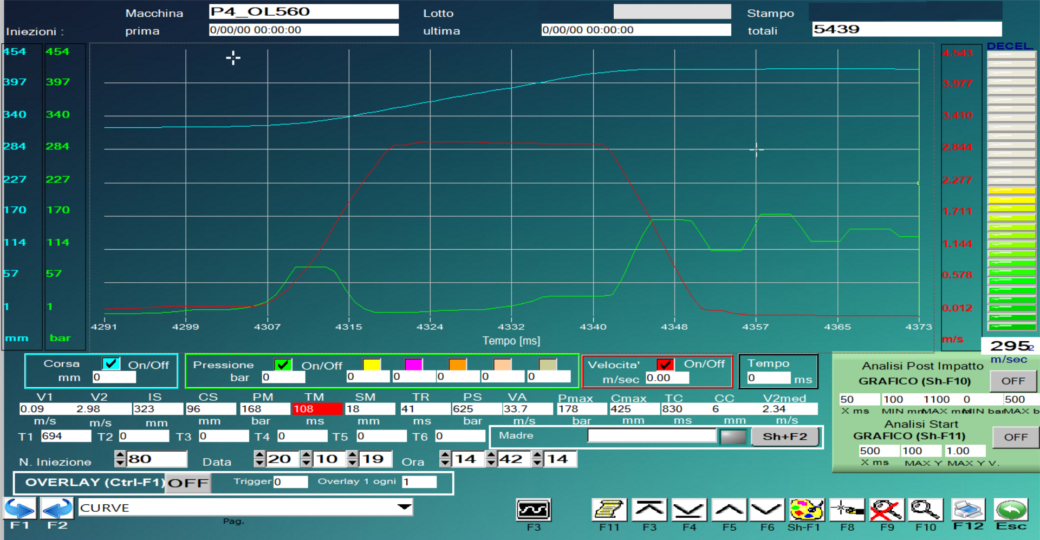

Leggi con attenzione la prova stampo che ti riporto di seguito.

Attenzione: il tempo che investi nell’analisi preliminare degli accoppiamenti ottimali ti verrà restituito in conformità di processo e scarti di produzione tendenti a zero!

È un dato consolidato: semplici dettagli possano generare risultati decisamente differenti sulle fusioni.

Non sto parlando di teorie marziane: si tratta di focalizzare la nostra attenzione sulla misurabilità del maggior numero di variabili che gravitano attorno al processo produttivo; non possiamo permetterci di trascurare dettagli a cui non avevi ancora pensato, almeno fino ad oggi.

Naturalmente il concetto di misurabilità non è applicabile a tutto ciò che circonda il processo: più rendi misurabili e controllabili le variabili di processo, meno saranno in grado di influenzare negativamente la qualità delle tue fusioni.

Ecco una richiesta che ricevo con costanza: come ottenere l’abbattimento drastico delle porosità nei pezzi pressofusi.

Facciamo una premessa.

Abbiamo già chiarito alcuni aspetti riguardo la pressione idraulica ottimale del pistone in seconda fase.

Abbiamo anche visto cosa accade alla pressione specifica sul metallo, parametro fondamentale per compattare correttamente i pezzi prima che vengano estratti dallo stampo.

Siamo giunti alla conclusione che per curare bene la terza fase, è fondamentale curare chirurgicamente proprio questi due parametri: non a caso, la terza fase è definita “fase di pressione o di compattazione dei pezzi”.

Abbiamo anche capito che il compito principale svolto dalla fase di pressione è quello di compattare i pezzi durante la loro fase di raffreddamento, ovvero quando avviene il passaggio di stato da liquido a solido: durante la fase di solidificazione i pezzi hanno una tendenza naturale a contrarre il loro volume; quindi la fase di pressione ha il compito di comprimere i pezzi fino al completamento del loro passaggio di stato liquido – solido, per mantenere le loro tolleranze dimensionali rispetto ai parametri calcolati dai progettisti.

In realtà, la terza fase ha un ulteriore compito molto importante.

Applicando una pressione statica costante fino alla solidificazione completa della stampata, la fase di compattazione ha anche il compito di ridurre le porosità (attenzione: non eliminarle) per fare in modo che influiscano il meno negativamente possibile sulle caratteristiche tecniche del pezzo.

Naturalmente, il problema non si limita semplicemente a questa considerazione.

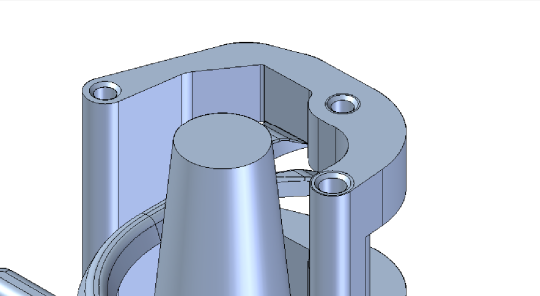

Immagina di stampare un pezzo soggetto a carichi laterali o trasversali importanti: prima di progettare lo stampo avresti dovuto fare alcuni calcoli, non solo dal punto divista del dimensionamento delle pareti, degli spessori, delle eventuali nervature, ma anche dal punto di vista dei parametri di processo ottimali.

Se trascuri la seconda parte rispetto alla prima, o viceversa, può accadere un fatto molto spiacevole.