Zama

Scarto

Zero

Il Primo Metodo Certo per Abbattere gli Scarti nella Fonderia di Pressofusione

Il Primo Metodo Certo per Abbattere gli Scarti nella Fonderia di Pressofusione

Ciao Sono Roberto Camerin.

Ti scrivo per comunicarti che esistono aziende che hanno imparato un metodo certo per abbattere gli scarti nella fonderia di pressofusione zama.

Ti è mai capitato di non dormire di notte perché il giorno seguente devi mettere in produzione un nuovo articolo, per un tuo cliente strategico e importantissimo, ma non sai effettivamente quale risultato otterrai?

Naturalmente, sai che non puoi sbagliare perché non lo puoi perdere.

E ovviamente, sai che non hai margini per assorbire i costi di un nuovo progetto.

La parte interessante è che ti sei affidato ai tuoi progettisti migliori per la realizzazione dello stampo ma non sai cosa accadrà domani mattina quando entrerai in fonderia, perché in quel posto non entrano formule matematiche e non puoi sapere esattamente dove possono arrivare i simulatori di processo!

Consolati, difatti non sei l’unico ad avere passato questa brutta avventura.

Numerosi clienti che hanno chiesto il mio intervento si sono trovati nella stessa situazione.

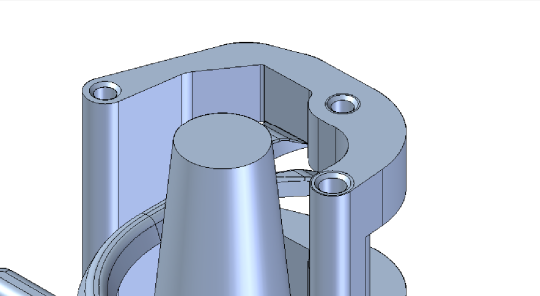

Nel mondo attuale della fonderia di pressofusione zama non esiste un collegamento preciso tra chi progetta e/o simula lo stampo e l’ufficio tecnico che decide lo standard qualitativo del progetto, pertanto tutto si ferma negli uffici di progettazione.

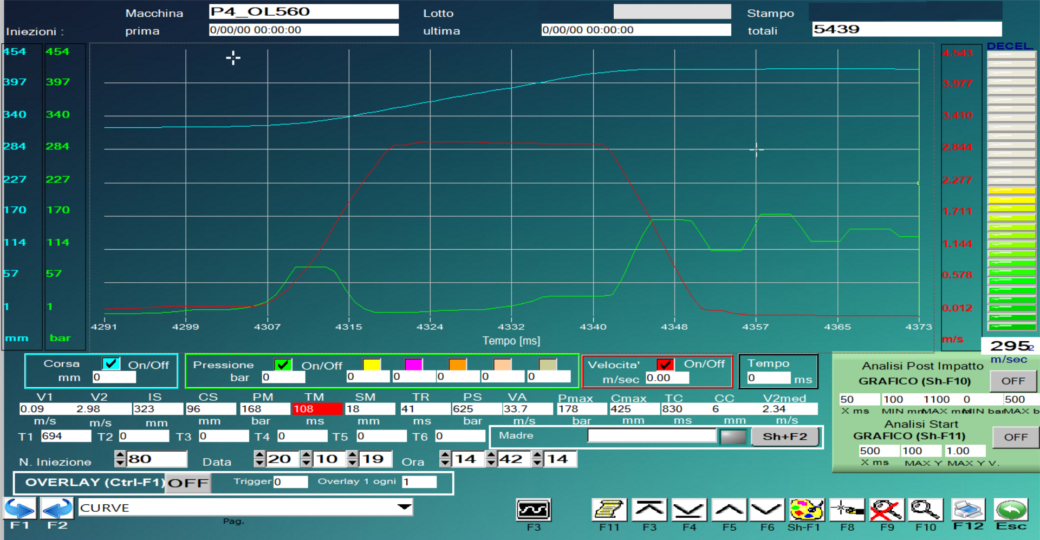

Ma cosa succede quando lo stampo viene portato in fonderia e il processo deve essere perfettamente regolato attraverso i migliori parametri disponibili sulla macchina?

Difatti è chiaro che la maggior parte degli operatori macchina ha una scarsa conoscenza delle potenzialità dell’impianto.

La cosa interessante è che sfruttano solo il 40% del potenziale delle macchine per pressofusione zama, fermandosi all’utilizzo dei parametri base.

Questo perché quasi mai i costruttori, durante la fase di installazione hanno tempo sufficiente da dedicare a corsi di formazione completi agli operatori; mentre altri ti vendono l’impianto e ti salutano lasciandoti completamente nella…

Ciò porta ad avere il processo fuori controllo e la conseguenza è una produzione ad alto scarto che potrebbe danneggiare il tuo conto economico e soprattutto la tua reputazione come azienda fornitrice.

La parte interessante è che in un processo multistadio (fusione, vibrofinitura, pulimentatura, rivestimento galvanico, ossidazioni chimiche, verniciatura, ecc…), a fronte di un problema, è molto difficile, se non impossibile, capirne e risolverne la causa.

Difatti, con gli strumenti disponibili oggi, e con la mancanza di collegamento tra l’ufficio di progettazione e la fonderia, ecco come si cerca di controllare le macchine in maniera poco funzionale ad abbassare la percentuale di scarto.

Se tu, in primis, non credi in te stesso, chi altro lo farà al posto tuo?

Quante volte non mi sono sentito in grado di fare una cosa, di affrontare una situazione complessa, di prendere una decisione importante per la mia vita o per la mia professione…

Quante volte non ho raggiunto il mio obiettivo perché io stesso non credevo in quello che stavo facendo?

Mi collego a quanto mi è accaduto circa 1 anno fa.

Mi sono iscritto ad un torneo di tennis, nella sezione “singolo maschile”, con l’obiettivo di non sfigurare, di non uscire dal campo “con le ossa rotte”.

Direi che non era un obiettivo particolarmente stimolante…

Ebbene, ho affrontato la partita inaugurale con la convinzione che non avrei passato il primo turno, e così è stato.

Stiamo per concludere l’anno in corso e ci stiamo avvicinando alle feste natalizie.

Per me è stato un anno ricco di soddisfazioni e di importanti novità.

Si avvicina il 2024 con grande speranza e voglia di alzare ulteriormente l’asticella.

A gennaio ci sarà Euroguss 2024, la principale fiera mondiale della pressofusione e cercherò di dare il mio contributo anche a questo evento.

Buongiorno.

Ho il piacere di ricordarti il grande successo dell’open day di Formula Foundry, appena terminato (dal 28 al 30 novembre).

Hanno scoperto come Formula Foundry, il metodo originale per progettare, regolare e monitorare i parametri di processo in fonderia, ha aiutato molte fonderie di zama a raggiungere questi obiettivi in tempi ristrettissimi.

Ho il piacere di ricordarti l’invito all’open day di Formula Foundry, che avverrà previo appuntamento (e conferma da parte delle fonderie disponibili ad essere visitate).

Scopri come Formula Foundry, il metodo originale per progettare, regolare e monitorare i parametri di processo in fonderia, ha aiutato molte fonderie di zama a raggiungere questi obiettivi in tempi ristrettissimi.

Ho il piacere di invitarti all’open day di Formula Foundry, che avverrà previo appuntamento (e conferma da parte delle fonderie disponibili ad essere visitate).

Scopri come Formula Foundry, il metodo originale per progettare, regolare e monitorare i parametri di processo in fonderia, ha aiutato molte fonderie di zama a raggiungere questi obiettivi in tempi ristrettissimi.

Ecco cosa puoi fare per partecipare a questo open day: scegli cosa vuoi visitare di persona in una delle seguenti giornate.

Non preoccuparti: non è colpa tua!

Investi qualche minuto leggendo quello che ti propongo e sarà tutto chiaro in pochissimo tempo…

Nel mondo attuale delle fonderie viene sfruttato solo il 30% del potenziale delle macchine, perché non esistono strumenti in grado di far dialogare chi progetta lo stampo e chi regola la pressa.

Puoi avere più soluzioni da adottare simultaneamente nella tua fonderia?

Combattere sui mercati è una gara, una competizione: si corre per battere gli altri, non per fare una scampagnata e senza preparazione, nessun atleta ha mai vinto una gara seria.

Per questo formazione e improvvisazione, si ricollegano logicamente: la formazione è l’anello mancante rispetto a ciò che fanno le aziende oggi e la preparazione è l’unico modo per prosperare e vincere sui mercati.

Inserire un progetto formativo adeguato nella tua azienda significa applicare un approccio programmato e strutturato.

Semplificando, significa:

-Capire dove sono focalizzate le lacune dell’azienda

-Fornire un progetto formativo diverso dallo standard esistente in commercio

-Esporre concetti complessi in maniera semplice e facilmente assimilabile da tutti i livelli gerarchici aziendali

Ora desidero sfatare un mito: è possibile scegliere molto rapidamente macchina, pistone e parametri ottimali di processo senza commettere errori, senza lasciare nulla al caso e confrontando tra loro tutte le possibili combinazioni ottimali di cui disponi per ottenere il meglio dal tuo stampo.

Leggi con attenzione la prova stampo che ti riporto di seguito.

È un dato consolidato: semplici dettagli possano generare risultati decisamente differenti sulle fusioni.

Non sto parlando di teorie marziane: si tratta di focalizzare la nostra attenzione sulla misurabilità del maggior numero di variabili che gravitano attorno al processo produttivo; non possiamo permetterci di trascurare dettagli a cui non avevi ancora pensato, almeno fino ad oggi.

Naturalmente il concetto di misurabilità non è applicabile a tutto ciò che circonda il processo: più rendi misurabili e controllabili le variabili di processo, meno saranno in grado di influenzare negativamente la qualità delle tue fusioni.

Ecco una richiesta che ricevo con costanza: come ottenere l’abbattimento drastico delle porosità nei pezzi pressofusi.

Facciamo una premessa.

Abbiamo già chiarito alcuni aspetti riguardo la pressione idraulica ottimale del pistone in seconda fase.

Abbiamo anche visto cosa accade alla pressione specifica sul metallo, parametro fondamentale per compattare correttamente i pezzi prima che vengano estratti dallo stampo.

Siamo giunti alla conclusione che per curare bene la terza fase, è fondamentale curare chirurgicamente proprio questi due parametri: non a caso, la terza fase è definita “fase di pressione o di compattazione dei pezzi”.

Abbiamo anche capito che il compito principale svolto dalla fase di pressione è quello di compattare i pezzi durante la loro fase di raffreddamento, ovvero quando avviene il passaggio di stato da liquido a solido: durante la fase di solidificazione i pezzi hanno una tendenza naturale a contrarre il loro volume; quindi la fase di pressione ha il compito di comprimere i pezzi fino al completamento del loro passaggio di stato liquido – solido, per mantenere le loro tolleranze dimensionali rispetto ai parametri calcolati dai progettisti.

In realtà, la terza fase ha un ulteriore compito molto importante.

Naturalmente, il problema non si limita semplicemente a questa considerazione.

Immagina di stampare un pezzo soggetto a carichi laterali o trasversali importanti: prima di progettare lo stampo avresti dovuto fare alcuni calcoli, non solo dal punto divista del dimensionamento delle pareti, degli spessori, delle eventuali nervature, ma anche dal punto di vista dei parametri di processo ottimali.

Se trascuri la seconda parte rispetto alla prima, o viceversa, può accadere un fatto molto spiacevole.

L'esperto nella riduzione degli scarti nel processo di pressofusione