Metodo Scarto Zero

Nel mondo attuale della fonderia di pressofusione zama non esiste un collegamento preciso tra chi progetta e/o simula lo stampo e l’ufficio tecnico che decide lo standard qualitativo del progetto, pertanto tutto si ferma negli uffici di progettazione.

Ma cosa succede quando lo stampo viene portato in fonderia e il processo deve essere perfettamente regolato attraverso i migliori parametri disponibili sulla macchina?

Succede che in fonderia vengono installati impianti di ultima generazione con performance migliori rispetto al passato, con strumenti nuovi e applicazioni utili a migliorare la precisione di regolazione del processo ma…

… quasi mai nessuno conosce a fondo il loro vero valore.

Difatti è chiaro che la maggior parte degli operatori macchina ha una scarsa conoscenza delle potenzialità dell’impianto.

La cosa interessante è che sfruttano solo il 40% del potenziale delle macchine per pressofusione zama, fermandosi all’utilizzo dei parametri base.

Questo perché quasi mai i costruttori, durante la fase di installazione hanno tempo sufficiente da dedicare a corsi di formazione completi agli operatori; mentre altri ti vendono l’impianto e ti salutano lasciandoti completamente nella…

Ciò porta ad avere il processo fuori controllo e la conseguenza è una produzione ad alto scarto che potrebbe danneggiare il tuo conto economico e soprattutto la tua reputazione come azienda fornitrice.

La parte interessante è che in un processo multistadio (fusione, vibrofinitura, pulimentatura, rivestimento galvanico, ossidazioni chimiche, verniciatura, ecc…), a fronte di un problema, è molto difficile, se non impossibile, capirne e risolverne la causa.

Difatti, con gli strumenti disponibili oggi, e con la mancanza di collegamento tra l’ufficio di progettazione e la fonderia, ecco come si cerca di controllare le macchine in maniera poco funzionale ad abbassare la percentuale di scarto.

- Si va ad orecchio: esiste la convinzione che una macchina ben regolata possa emettere un suono secco e armonioso del pistone di iniezione.

- Si va ad occhio: si crede che osservando la stampata, si modificano i parametri di iniezione finché non diventi “bella bianca”.

- Si va a tatto: si pensa che la stampata debba essere bella e compatta, i pezzi non debbano staccarsi dagli attacchi solo per l’intervento del tavolino di estrazione.

- Si va a naso: si crede che per trovare il migliore compromesso di regolazione, a volte basti toccare i parametri che apparentemente (a occhio) danno una buona resa sul pezzo (stampata “bella bianca”), ma nella pratica possono creare davvero grossi problemi durante le fasi di finitura.

- Si va a gusto: se il pezzo non si piega o spezza con la forza bruta o con i denti, allora probabilmente è stampato bene.

- Si va a fortuna: durante la campionatura ci si rivolge alla Dea bendata e se tutto va bene, allora in futuro non ci saranno mai problemi.

Naturalmente fino ad oggi ti sono entrati in fonderia diversi personaggi che ti hanno “suggerito” come aggiustare il tiro nel tuo processo produttivo.

- I tuttologi:

generalmente non conoscono scientificamente il processo perché si spacciano per quelli che “sanno tutto di tutto”.

“Se hai questo problema, allora stai usando il distaccante sbagliato; prova questo e vedrai che risolvi i tuoi problemi”, e cerca di venderti allora un nuovo prodotto.

Può essere che, grazie alla fortuna, ottieni un risultato migliore perché curi meglio la regolazione del processo (perdendo 2/3 ore) ma sai che in futuro non puoi più permetterti di perdere tutto questo tempo tutte le volte che cambi lo stampo.

I danni sai benissimo anche tu che possono essere importanti nei conti dell’azienda.

- I formatori:

organizzano corsi teorici per colmare le lacune teoriche alle persone. Non ho mai visto nessuno di loro in fonderia a sporcarsi le mani con gli impianti!

Ti formano e di fronte ai problemi pratici ti abbandonano senza se e senza ma.

- I pensionati tutto fare:

costando poco e con la presunzione che “hanno sempre fatto così”, smanettano sui programmi delle macchine per dimostrarti che magicamente, toccando questo o quel parametro le cose si mettono a posto.

Come riescono a raggiungere questi risultati?

Non azzardarti a chiederglielo perché, per prima cosa si offendono, e seconda cosa perché fondamentalmente non sanno come siano arrivati alla regolazione; sono andati a tentativi e uno è riuscito bene.

- I teorici:

vengono nella tua azienda e fanno un corso ai tuoi tecnici, dicendo che il corso terminerà completamente in fonderia.

La cosa interessante è che fanno durare la parte teorica il più possibile, in modo da dedicare pochissimo tempo per risolvere i problemi in fonderia.

Qui ci restano solo pochi minuti con il cappotto per salutarti e andare via.

La prossima disponibilità per fare una giornata insieme sarà tra molto tempo…

Ti piacerebbe conoscere finalmente qualcuno che ti entra in azienda in punta di piedi e

lavora solo con formule e numeri matematici utili a tracciare una linea di processo che abbatte gli errori con una percentuale altissima di successo?

Sono 13 anni che lavoro nel campo della pressofusione, conosco le presse a camera calda perché ho lavorato in un’azienda che le produce, amo la teoria e la pratica perché sono consolidate dentro di me da anni di regolazione del processo e sono abituato a sporcarmi le mani con i macchinari.

Ciò detto ho passato gli ultimi anni della mia vita a fare di questa mia attitudine un metodo di lavoro certo, definito da calcoli matematici in sequenza che non lasciano spazio ai sensi e alla fortuna.

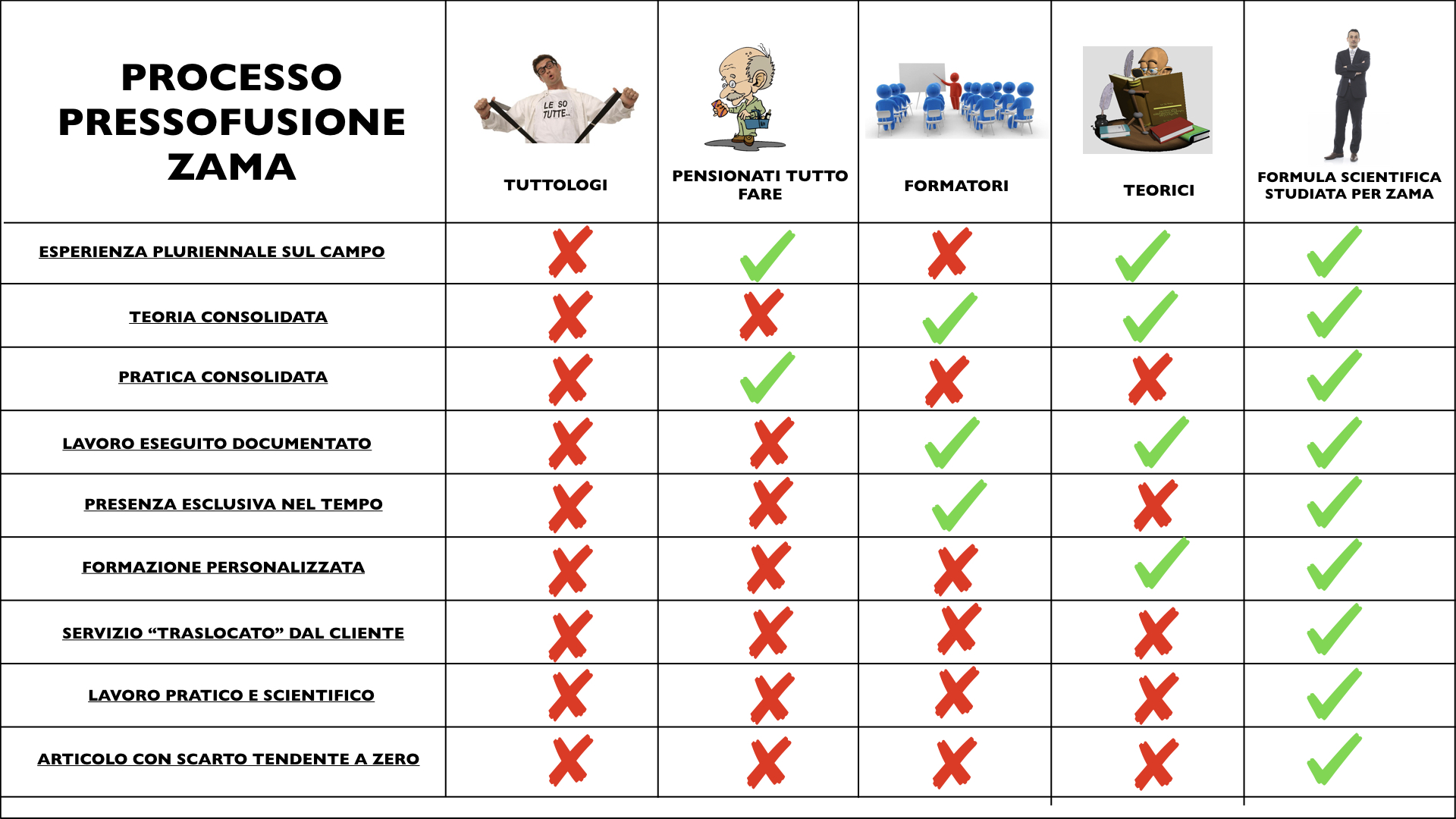

Come puoi vedere nella tabella qui sopra è sintetizzato tutto quello che sta succedendo nel mondo reale con figure che fino ad oggi suonano al tuo capannone e si presentano con soluzioni improvvisate.

Anziché andare in fonderia impreparati, prima di montare lo stampo in macchina è necessario progettare correttamente il processo o i parametri di processo (attenzione, non i parametri dello stampo, a quello pensano i simulatori).

In fonderia, dimenticati di avere a disposizione i 5 sensi e impara a misurare tutte le variabili di processo a disposizione, cercando di interpretare correttamente il significato del feedback della macchina e traducendoli in variabili non misurabili che si ottengono all’interno dello stampo.

E’ utile capire cosa succede nel tuo stampo (un oggetto chiuso, non accessibile, nel quale entra metallo a 450°C a velocità e pressioni elevatissime).

Finalmente oggi puoi avere qualcuno che ti segue con un metodo e ti garantisce con la sua faccia e con i suoi soldi il risultato.

La mia intenzione è quella di essere la tua risorsa esclusiva da affiancare al tuo personale durante la regolazione del processo e i test di produzione in fonderia.

Naturalmente è differente produrre una fibbia per cintura, una maniglia per mobile, una leva monocomando per un rubinetto o un carter di protezione cromato per il motore di una motocicletta.

Dunque io non sono tuttologo e non lo vorrò mai essere.

La cosa certa è che sono i numeri che parlano per me e per il tuo personale.

Sono loro che determinano il risultato del metodo.

La mia missione è quella di trasmettere un metodo scientifico per progettare, regolare e monitorare il processo nel più lungo periodo di vita di una fonderia.

Difatti lo scopo del metodo è quello di far tendere il più possibile a zero lo scarto di produzione in fonderia.

Il metodo ha il compito di fornirti risposte a interrogativi strategici nel campo della fonderia:

- Come ridurre gli scarti?

- Come ridurre i costi di produzione?

- Come ridurre il costo pezzo?

- Come ridurre drasticamente le prove stampo?

- Come stabilizzare un processo instabile per definizione?

- Come produrre più velocemente?

- Come produrre in qualità senza complicare la gestione della fonderia?

- Come aumentare il fatturato senza acquistare nuovi impianti?

Ecco le risposte:

- Ridurre gli scarti

quante volte capita di produrre una campionatura a basso scarto (esempio 1:1,5 %) e compiere un disastro durante la produzione finale?

- Ridurre i costi di produzione

ciò che non si butta si vende, produce fatturato!

- Ridurre il costo pezzo

il costo delle inefficienze dovute agli scarti va a beneficio del costo pezzo. Consideriamo l’intera catena produttiva: fusione, vibrofinitura, pulimentatura, lucidatura, galvanica, verniciatura, ecc… Se ci si accorge all’ultimo processo che la fonderia ha prodotto pezzi scarti?

- Ridurre le prove stampo

prevenire è meglio che curare. Un processo ben progettato consente di ridurre le prove stampo.

Quante prove stampo si eseguono in media prima di mandare uno stampo in produzione definitivamente?

Quanto tempo dura una prova stampo?

Quanto costa?

- Stabilizzare il processo

la tecnologia degli impianti permette oggi di misurare le variabili di processo con una buona precisione. Vengono utilizzati i parametri della macchina (curve di iniezione, software del controllo qualità, ecc…) per controllare e monitorare nel tempo i parametri dello stampo? In caso negativo, come possiamo pensare di aver regolato correttamente il processo?

- Produrre più velocemente

produrre 100.000 pezzi per essere sicuri di consegnarne 50.000! Non è meglio produrne 50.500 e lasciare l’impianto libero per produrre altri articoli?

- Produrre in qualità senza complicare la vita alla fonderia

fino ad oggi molti hanno pensato che qualità e produttività sono in contrapposizione!

Non è vero!

Pensiamo al tempo che evitiamo di buttare producendo scarti. Inoltre oggi esistono oggetti di uso quotidiano, quali smartphone e tablet, che possono essere utilizzati per aiutare il personale di fonderia a regolare il processo senza perdere tempo e senza complicarsi l’esistenza.

- Aumentare il fatturato senza acquistare nuovi impianti

migliorare l’efficienza riducendo gli scarti permette di aumentare la produzione, quindi il fatturato.

Se invece, per qualsiasi altra ragione, vuoi continuare a fare quello che hai sempre fatto, io non sono qui a dettare nessuna condizione…

Allora, può capitare che:

- I tuttologi:

non hanno esperienza pluriennale, conoscono qualcosa della la teoria e la pratica l’hanno vista in lontananza frequentando le fonderie per vedere qualcosa.

Non documentano il loro lavoro.

Non eseguono una formazione personalizzata. In genere, usano i 5 sensi.

Tabù: parlare di scarti…

- I formatori:

sono carenti nella pratica, non fanno formazione personalizzata, non traslocano dal cliente per risolverei problemi, non eseguono un lavoro pratico e scientifico nello stesso momento, non sanno tendere allo scarto zero.

- I pensionati tutto fare:

non conoscono la teoria di processo, non documentano, non traslocano dal cliente finché il problema è risolto, non fanno un lavoro scientifico, non sanno cosa vuol dire scarto zero perché non l’hanno mai visto, vogliono solo arrotondare la pensione.

- I teorici:

sono carenti nella pratica, non traslocano dal cliente per risolverei problemi, non eseguono un lavoro pratico e scientifico nello stesso momento, non sanno tendere allo scarto zero, vengono in giornata dedicando il 99,5% del tempo alla formazione e il restante 0,5% per salutarti tra i macchinari.

Se anche tu vuoi conoscere come abbattere una volta per tutte gli scarti nel processo di pressofusione zama …

Allora scarica subito il bonus gratuito che ho preparato per te “scopri come sfruttare a pieno il potenziale dei tuoi impianti in fonderia e far decollare finalmente il tuo fatturato.

Scoprirai:

- Come ridurre gli scarti

- Come ridurre i costi di produzione

- Come ridurre il costo pezzo

- Come aumentare il fatturato senza acquistare nuovi impianti

Roberto Camerin

L’esperto del processo di pressofusione zama