CASE HISTORY 4: SBAGLIARE PISTONE È FATALE

Ora desidero spiegarti quanto è importante valutare il corretto diametro dei pistoni per gestire correttamente il riempimento di pezzi tecnici.

Leggi con attenzione la prova stampo che ti riporto di seguito.

Attenzione: un diametro di pistone eccessivo può incidere rovinosamente sulla tenuta del tuo pezzo!

È un dato consolidato: semplici dettagli possano generare risultati decisamente differenti sulle fusioni.

Focalizziamo la nostra attenzione sulla misurabilità del maggior numero di variabili che gravitano attorno al processo produttivo: non possiamo permetterci di trascurare dettagli a cui non avevi ancora pensato, almeno fino ad oggi.

Naturalmente il concetto di misurabilità non è applicabile a tutto ciò che circonda il processo: più rendi misurabili e controllabili le variabili di processo, meno saranno in grado di influenzare negativamente la qualità delle tue fusioni.

Ho una domanda per te.

Ti è capitato ancora di associare il diametro del pistone della pressa alla corsa di seconda fese che deve fare l’iniezione per correlare il tutto con il tempo di riempimento del pezzo che devi stampare?

Ciò che ti sto dicendo non è affatto una banalità e desidero dimostrartelo con una prova che ho eseguito personalmente presso un mio cliente.

Prova ad immaginare quanti mal di testa, quante notti insonni, quante non conformità o disastri produttivi avresti potuto evitare solo se qualcuno ti avesse spiegato che…

Ecco la relazione relativa alla prova stampo: la parte in nero rappresenta la parte preliminare, la parte in rosso caratterizza le criticità di processo mentre la parte in azzurro caratterizza la relazione post prova di fonderia.

“Macchina utilizzata: DAM/W 200 (ex configurazione magnesio) con pistone diametro 80mm (gamma di pistoni disponibili: 70, 80, 90 mm).

-Puntalino minimo consigliato diametro 7mm

In macchina è stato montato un puntalino diametro 11mm: questa scelta risulta essere ottimale, sia perché garantisce la portata minima per riempire correttamente il pezzo, sia perché viene generato un profilo di velocità crescente (puntalino 21,73 m/s – canali 27,16 m/s, attacchi 66,19 m/s).

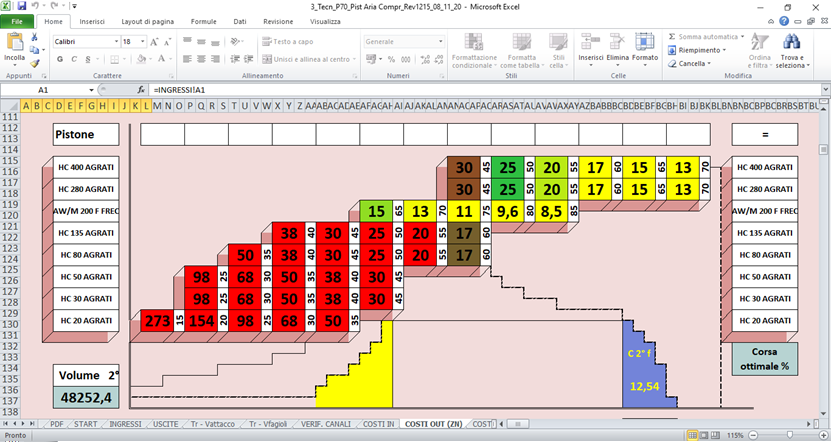

Si osservi la figura sottostante.

-Tempo di riempimento consigliato 23,5 ms

Il tempo di riempimento suggerito è tipico di un pezzo tecnico a tenuta.

In effetti, se il pezzo fosse di natura puramente estetica (galvanica estrema a telaio), il tempo di riempimento ideale sarebbe stato prossimo a 8 ms; tuttavia, minore è il tempo di riempimento, maggiore è la probabilità di avere porosità interne al pezzo.

Quindi, per necessità, dobbiamo avvicinarci al primo target.

Questo parametro verrà misurato in macchina con l’ausilio delle curve di iniezione.

-Corsa di seconda fase 9,6 mm

Si tratta di un parametro non ottimale: infatti una corsa troppo breve potrebbe precludere una corretta regolazione della macchina generando una curva di velocità ibrida che potrebbe incrementare la probabilità di ottenere porosità interne al pezzo.

La curva in questione avrebbe la seguente forma d’onda (gli attacchi di colata sarebbero identificati dal punto rosso).

In seguito all’analisi effettuata in fonderia abbiamo potuto osservare che è possibile maggiorare la massa del fagiolo posizionato nella zona prossima alla perdita di aria (zona massiva di uscita della vernice): in effetti l’aumento di massa del fagiolo permette di pulire meglio la zona dove si manifesta il problema e, al tempo stesso, permette di AUMENTARE LA CORSA DI SECONDA FASE, ORA DI SOLI 9,6MM.

Confermo che in fonderia abbiamo misurato una curva ibrida del tutto uguale a quella che ho riportato.

Questa curva presenta notevoli problemi nella fase di regolazione della macchina (la situazione potrebbe migliorare con il pistone diametro 70mm).

Un altro modo per migliorare la forma d’onda della curva (per farla tendere il più possibile alla curva ideale, ovverosia triangolare) consiste nel posticipare la quota di intervento della seconda fase.

Abbiamo eseguito proprio questo test in macchina e abbiamo effettivamente notato che la forma d’onda si spostava via via nella forma desiderata e, al tempo stesso, il processo non andava in crisi termica (ovverosia, seppure abbiamo allungato il tempo di permanenza del materiale nella prolunga allungando la prima fase a bassa velocità, la goccia sul puntalino non è mai scomparsa).

Al tempo stesso abbiamo ottenuto una velocità del pistone in seconda fase più bassa, a vantaggio della potenziale formazione di porosità e della conservazione dello stampo.

Nella seguente tabella sono riportati i valori della quota di start seconda fase e della velocità del pistone misurata durante la seconda fase.

Da tale tabella si evince che più riusciamo a posticipare la quota di start della seconda fase (compatibilmente con il fatto che si continui a formare la goccia sul puntalino), più possiamo ridurre le porosità all’interno del pezzo.

Per questa ragione abbiamo stabilito, insieme al capo fonderia, di separare i pezzi nelle varie prove, di lavorarli meccanicamente e di provarne la tenuta (mi aspetto che la prova con la quota più posticipata dia i migliori risultati – quella con lo sfondo in grigio nella precedente tabella).

Qualora i RISULTATI siano da ritenersi ACCETTABILI E RIPETIBILI PER VARI LOTTI PRODUTTIVI, allora potremmo evitare di tentare prove più invasive (ovverosia interventi sullo stampo e sulla macchina) che potrebbero essere più gravose e più costose per l’azienda.

Qualora fosse possibile utilizzare un pistone diametro 70mm, la situazione migliorerebbe poiché la corsa di riempimento del pezzo passerebbe a 13mm.

Si osservi la figura sottostante.

-V seconda fase troppo bassa: 0,61 m/s

La velocità di seconda fase per mandare in JET gli attacchi (peraltro alla velocità particolarmente elevata di 66 m/s) sarebbe pari a circa 0,61 m/s: questo dato denota una estrema difficolta nella regolazione della pressa (basti pensare al fatto che la velocità di prima fase può variare tra 0,1 e 0,15 m/s, confondendosi con la velocità di seconda fase).

La velocità di seconda fase ideale dovrebbe essere compresa tra circa 0,8 m/s e 2 m/s.

Il pistone diametro 70mm permetterebbe di raggiungere proprio il target minimo di 0,8 m/s: si osservi la figura sottostante.

-Con Tr 23,5 ms – V attacco 66,2 m/s

Il tempo di riempimento è dettato da alcuni parametri progettuali (spessore minimo del pezzo, estensione massima, ecc…) e di processo (temperatura del forno e dello stampo, gestione della lubrifica, ecc…).

Scelto il tempo di riempimento, si progettano gli attacchi di colata (con una opportuna sezione in mm2) per fare in modo che la velocità di attacco abbia valori corretti (in questo caso tra 19 m/s e 60 m/s), per mandare gli attacchi stessi in JET e ottenere un flusso di riempimento polverizzato (ovverosia ottimale).

In questo caso gli attacchi sono un po’ stretti di area e questo costringe a entrare con una velocità un po’ eccessiva (appunto 66,2 m/s).

Ciò potrebbe causare nel tempo una erosione precoce dello stampo nella zona di attacco o la presenza di porosità da rituro proprio sugli attacchi di colata.

-Riempimento dei fagioli in 2,85 ms con velocità media di 7,22 m/s (ottimale)

È un valore ottimale: per evitare di avere porosità sugli attacchi dei fagioli (problema estetico) è sufficiente che la velocità di spurgo del materiale sui fagioli sia minore di circa 60 m/s.

Nel nostro caso, i risultati parziali sono pari a 12,98 – 7,42 – 5,33 – 6,48 m/s (molto bene).

-Il diametro dei canali è ben progettato e con dimensioni sufficienti da garantire una buona portata di materiale agli attacchi di colata.

-Pressione specifica sul metallo dinamica 261 Kg/cm2

Senza dubbio, si tratta del dato più preoccupante.

In genere, per un pezzo a tenuta (aria, gas, ecc.) è necessario stampare con una pressione specifica sul metallo non inferiore a 250 Kg/cm2.

Il valore di cui disponiamo (261 Kg/cm2), praticamente, non è in grado di compensare la minima usura delle fasce di tenuta del pistone.

In caso contrario, se si utilizzasse il pistone da 70mm, la situazione sarebbe ben diversa, avendo a disposizione una pressione specifica sul metallo di ben 336 Kg/cm2, con tutti i margini del caso.

Questa problematica può essere fonte di mancata compattazione del pezzo.

ATTENZIONE: in macchina le fasce erano in buone condizioni, ma con questo pistone andrebbero monitorate e verificate ad ogni inizio di produzione per sicurezza.

Si faccia riferimento alla seguente figura.

Anche dal punto di vista della pressione specifica sul metallo statica e del diagramma PQ2 è molto evidente che il pistone da 80mm va palesemente in crisi durante la fase della compattazione del pezzo, non avendo a disposizione margini sufficienti per compattare il pezzo (il punto di lavoro rappresentato dalla X è troppo vicino alla retta superiore che determina il limite di compattazione della pressa).

Al contrario, con il pistone da 70mm la situazione sembra nettamente migliore.

-Forza di apertura: 33,08 Ton

La forza di apertura generata dal picco di pressione prodotto dall’iniezione della pressa è ampiamente nel margine della macchina (anche una pressa da 50 ton. con pistone da 45mm potrebbe stampare i pezzi in conformità, premesso il fatto che i numerosi carri presenti nello stampo costringono ad utilizzare una pressa con passaggio colonne maggiorato).

Anche la forza di apertura generata con il pistone da 70mm è ampiamente nel margine della pressa (43,06 Ton.).

Si faccia riferimento alla seguente figura.

-Accoppiamento scelto per lo stampo (DAW/M 200 con pistone diametro 80mm) decisamente critico.

L’algoritmo di calcolo di Formula Foundry (software originale per il progetto, la regolazione e il monitoraggio dei parametri di processo) ha evidenziato le seguenti migliori soluzioni di accoppiamento:

Accoppiamento 1 consigliato: DAW/M 200 H con pistone diametro 70mm.

Accoppiamento 2 consigliato: HC135 con pistone diametro 60mm.

In macchina siamo piuttosto lontani dalla soluzione ideale.

-Percentuale di rifusione della materozza: 28,9%

Ci sono in gioco le seguenti masse: pezzo 262g, fagioli 36,2g, materozza + canali 121,2g.

Quindi la massa totale durante la fase di riempimento è pari a 298,2g.

La massa totale della stampata è pari a 419,4g.

Nell’ipotesi che ad ogni stampata venga reinserita 1 materozza nel forno, la percentuale di rifusione sarebbe ottimale.

Infatti, di solito è consigliabile recuperare al massimo il 25 – 30% di materozza.

ATTENZIONE: vista la massa del lingotto (8750g) e della materozza (121,2g), per riuscire a mantenere questo equilibrio in macchina sarebbe opportuno inserire nel forno 20 materozze e 1 lingotto ogni 6 minuti oppure 40 materozze e 2 lingotti ogni 12 minuti, oppure 60 materozze e 3 lingotti ogni 36 minuti, ecc…

È ovvio che l’ultima soluzione (e anche la seconda) genera un crollo termico e di livello del forno ad ogni caricamento.

Quindi più ci si avvicina alla prima soluzione (inserire nel forno 20 materozze e 1 lingotto ogni 6 minuti) meglio è per la costanza di livello e di temperatura del forno.

CONCLUSIONE: l’analisi dell’accoppiamento e dei parametri reali di lavoro della pressa denota alcune criticità di processo.

1-Corsa di seconda fase non ottimale di 9,6 mm

2-Velocità di seconda fase troppo bassa: 0,61 m/s

3-Velocità di attacco un po’ alta (per prendere almeno 0,61 m/s con il pistone): 66,2 m/s

4-Attacchi di colata un po’ stretti – ad esempio portando lo spessore di attacco da 1 a 1,2mm a parità di parametri di iniezione avremmo una velocità di attacco più bassa, prossima a circa 55 m/s (molto meglio).

5-Pressione specifica sul metallo dinamica critica: 261 Kg/cm2

6-Diagramma PQ2 critico e senza margine.

Queste considerazioni nascono dall’utilizzo di un pistone non adeguato (80mm).

La combinazione tra questi fattori ed ulteriori problemi residui presenti sulla pressa, potrebbe rendere l’accoppiamento instabile, generando scarto incostante ed imprevedibile.

Analisi termica

-Temperatura del forno 420°C

-Escursione termica del forno – non si può misurare con il software della macchina

-Tipo di caricamento dei pani – manuale (vedere le precedenti considerazioni sul caricamento dei pani).

Attenzione: il caricamento manuale può generare importanti oscillazioni termiche sul forno.

-Temperatura del sifone 430°C

-Temperatura della prolunga 470°C

-Temperatura dell’eventuale termoregolatore – Non esistente

-Temperatura del tassello – Non misurata

–Data di ultima taratura delle sonde termiche – ATTENZIONE: presente una criticità sulla sonda termica del forno che sembra sballare la sua lettura di ben 40°C – questa criticità andrebbe risolta.

Per finire allego una tabella con alcuni interventi correttivi in funzione della loro invasività e costo di applicazione.

Suggerisco di effettuare gli interventi correttivi nell’ordine di sequenza che ho indicato e di attivare l’intervento successivo qualora il precedente non manifestasse particolare efficacia”.

Questo esempio fa realmente riflettere…

…quante volte ti è capitato di cercare interventi risolutivi di tentativo che non ti hanno portato a nulla di positivo?

Quante volte, invece, ti è capitato di cercare interventi risolutivi costosissimi e di marginale efficacia per la risoluzione del problema qualitativo dei tuoi pezzi?

L’esempio che ti ho mostrato è emblematico e ti spiega in maniera semplice ed efficace quanto i dettagli (in questo caso il diametro del pistone) possano dare risultati profondamenti differenti sul risultato finale.

Se non possiedi il know how adeguato per invertire questa rotta, fatti aiutare da chi affronta quotidianamente questi problemi, da chi li analizza da anni e, finalmente, ha messo a punto un metodo certo per abbattere gli errori di produzione e gli scarti, anche nella tua azienda.

Le vecchie credenze e i vecchi metodi di regolazione del processo, oggi non sono più validi perché il tuo cliente pretende da te standard qualitativi che richiedono ragionamenti che qualche anno fa non erano presi in considerazione.

Ecco come devono essere analizzati i problemi che ti perseguitano da anni puntando sempre all’eccellenza produttiva della tua fonderia.

Con un metodo certo, con formule matematiche, con serietà e buon senso: se tutto ciò diventa un metodo di lavoro preciso e consolidato potrai effettuare le migliori scelte tecniche in pochissimi minuti.

Purtroppo, dirigerti nella direzione sbagliata può essere molto pericoloso.

-Il tuo processo produttivo continuerebbe ad essere instabile.

-Gli scarti di produzione sarebbero elevati, casuali, imprevedibili, molto costosi e deleteri.

-La produttività della tua fonderia non decollerebbe mai.

-I margini di investimento che avevi una volta sarebbero solo un amaro ricordo.

Se ti affidi al metodo di lavoro giusto, grandi e concreti risultati arriveranno molto rapidamente.

-Ridurrai drasticamente gli scarti.

-Ridurrai drasticamente le non conformità dei tuoi clienti.

-Avrai il processo produttivo della tua fonderia perfettamente sotto controllo.

-Risparmierai molte ore di lavoro per tamponare i soliti problemi.

Le inefficienze produttive diventeranno un amaro ricordo.

Allora, anche tu vuoi diventare un esempio da seguire?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione zama