CASE HISTORY 5: PERCHÉ IL TUO PEZZO PUÒ SPEZZARSI?

Immagina di stampare un pezzo soggetto a carichi laterali o trasversali importanti: prima di progettare lo stampo avresti dovuto fare alcuni calcoli, non solo dal punto divista del dimensionamento delle pareti, degli spessori, delle eventuali nervature, ma anche dal punto di vista dei parametri di processo ottimali.

Se trascuri la seconda parte rispetto alla prima, o viceversa, può accadere un fatto molto spiacevole.

In maniera del tutto casuale, in alcuni lotti produttivi i pezzi possono risultare conformi rispetto ai carichi calcolati mentre in altri casi possono spezzarsi o rompersi precocemente, senza alcun preavviso o collegamento logico, alternando produzioni a scarto medio basso a lotti con scarto a doppia cifra.

Perché?

Cosa ti è sfuggito questa volta?

Avresti potuto evitare l’ultimo disastro produttivo, dopo aver speso quantità importanti di denaro nella lavorazione del grezzo, nelle finiture, nella gestione logistica delle consegne, nella non conformità aperta dal tuo cliente?

Assolutamente si, bastava solo sapere che…

…prova ora a ricordare un paio di cose che ti ho raccontato qualche mese fa…

Abbiamo chiarito alcuni aspetti riguardo la pressione idraulica ottimale del pistone in seconda fase.

Cosa accade, invece, alla pressione specifica sul metallo, parametro fondamentale per compattare correttamente i pezzi prima che vengano estratti dallo stampo?

In effetti, per curare bene la terza fase, è fondamentale curare chirurgicamente proprio questi due parametri: non a caso, la terza fase è definita “fase di pressione o di compattazione dei pezzi”.

Naturalmente, ti ricordo che nelle macchine a camera fredda esiste una ulteriore fase successiva: la moltiplica, nella quale interviene un moltiplicatore di pressione che ha il compito di moltiplicare la pressione idraulica di linea sull’iniezione con il compito di amplificare la compattazione dei pezzi.

Ricordi cosa ti ho detto?

Il compito principale svolto dalla fase di pressione è molto semplice: compattare i pezzi durante la loro fase di raffreddamento, ovvero quando avviene il passaggio di stato da liquido a solido; è noto, infatti, che durante la fase di solidificazione i pezzi hanno una tendenza naturale a contrarre il loro volume; quindi la fase di pressione ha il compito di comprimere i pezzi fino al completamento del loro passaggio di stato liquido – solido, per mantenere le loro tolleranze dimensionali rispetto ai parametri calcolati dai progettisti.

Ma non finisce qui…

Non è altrettanto semplice trovale un profilo di iniezione che la ottimizzi perfettamente dal punto di vista statico e dinamico nel corso della durata complessiva della compattazione dei pezzi.

Naturalmente la macchina è determinante per garantire che la pressione idraulica all’inizio della terza fase sia sufficiente per compattare i pezzi alla pressione specifica sul metallo che hai calcolato in fase di progetto dello stampo.

Ecco spiegato, quindi, il significato della “pressione specifica sul metallo”: è un indice di qualità e rappresenta un dato di progetto in base al quale decidi di applicare una pressione idraulica al cilindro di iniezione tale per cui, dal lato lega (zama o alluminio), il pezzo, quando è ancora allo stato liquido, venga compattato ad una pressione specifica calcolata a priori.

Naturalmente le nostre considerazioni non si fermano qui.

Tutto ciò che la tua macchina compie prima della fase di compattazione dei pezzi è vitale per evitare di intrappolare nel pezzo porosità pericolosissime per la sua tenuta meccanica a sollecitazioni o carichi di valore importante.

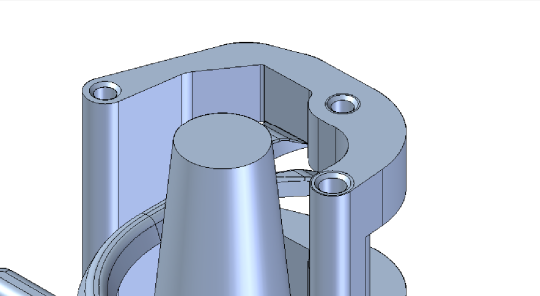

Di seguito ti riporto alcune analisi tecniche effettuate presso un mio cliente, il quale, durante la fase di progettazione di uno stampo a 4 impronte, ha effettuato una analisi comparativa di riempimento differenziato dei 4 pezzi nel tentativo di capire quale strada fosse più efficiente per riempire le impronte minimizzando le porosità interne.

Ecco cosa ne è scaturito…

Osserva attentamente la relazione che ti allego.

“Come anticipato, confermo la forte preoccupazione per l’iniezione orizzontale, per i problemi già espressi.

Anche con l’iniezione verticale ci sono da curare alcuni aspetti (ricordo l’orientamento del diffusore verso la parte esterna per evitare di mandare la zama in riflessione sulla spina, una migliore gestione del diffusore a causa dell’aumento di volume nella zona di attacco, ecc…)

Tuttavia, focalizzando la mia attenzione sull’attacco verticale, ho preferito fare di persona alcuni calcoli ulteriori perché alcune cose non mi tornavano.

In effetti confermo la presenza di alcuni problemi di notevole importanza.

Ecco dico sa sto parlando.

-Risulta evidente il fatto che con l’attacco progettato (16,3mm X 0,3mm), purtroppo, la zama raggiunge una velocità di ingresso eccessiva (circa 141m/s).

Ciò è dovuto al fatto che per eseguire finiture telaio estreme siete costretti a lavorare con un tempo di riempimento non superiore a 15 ms (come anticipato per telefono).

Se avete la possibilità di allargare la sezione di attacco (ad esempio portandola a 24mm X 0,45mm), la velocità di attacco scende subito a 64m/s (un valore ancora alto ma gestibile).

Ecco a quali rischi andate incontro con il primo attacco: porosità da ritiro nella zona di attacco con problemi di finitura (e anche di tenuta meccanica sulla spina) e distruzione del tassello dello stampo nella zona di attacco.

Con la seconda configurazione queste problematiche rientrerebbero sensibilmente.

-Purtroppo la macchina da voi scelta (HC50 o CZ50 con pistone da 50mm) non è in grado di garantire una pressione specifica sul metallo di almeno 250 Kg/cm2 (la spina deve fare tenuta meccanica).

Questa è una criticità.

-Vi faccio notare che con la macchina che avete scelto (HC50 o CZ50 con pistone da 50mm) la corsa per eseguire la seconda fase completa è pari a 21,4mm.

In queste condizioni, a carico, è quasi impossibile riuscire a riempire il pezzo in soli 15ms: con finiture estremamente estetiche potreste avere scarti elevati.

-La velocità di seconda fase è eccessiva.

Se la macchina a vuoto è in grado di far prendere al pistone una massima velocità di circa 4,6m/s, è quasi impossibile che l’iniezione riesca a riempire il pezzo in 15ms, con una velocità di seconda fase di 2,12m/s (è troppo alta, significa che la macchina è troppo tirata).

-Avete un ampio margine sulla forza di apertura: purtroppo è l’unico parametro che vi viene incontro.

Sembrerebbe che l’unica soluzione accettabile sia la HC135 con il pistone da 55 o 60mm (per rispettare un pressione specifica sul metallo di almeno 250 Kg/cm2).

Purtroppo ciò va a discapito dei costi di produzione.

In effetti voi avete richieste molto precise sia dal punto di vista tecnico (tenuta meccanica dei pezzi nella zona delle spine, soprattutto in opposizione alla zona di attacco) che dal punto di vista estetico (pregio estetico molto elevato).

Raggiungere un ottimo compromesso con queste richieste diventa molto complesso.

Tuttavia una soluzione accettabile esiste: ora ve la mostro.

-Se compattiamo il pezzo a 225 Kg/cm2, anziché a 250 Kg/cm2, rientra immediatamente in gioco questa soluzione: pressa HC80 con pistone da 55mm.

ATTENZIONE: verificate durante la produzione lo stato e la tenuta delle fasce!!!

Questa pressa vi garantisce, come anticipato, una pressione specifica sul metallo di circa 225 Kg/cm2, riempendo il pezzo in circa 15ms, con una corsa di seconda fase di circa 17,7mm, con una velocità di seconda fase di 1,75m/s, con una forza di apertura di circa 30ton.

Se non disponete di questa macchina, potrebbe essere un buon investimento futuro per stampi a 4 impronte di questa topologia.

Per finire, vi faccio notare che, per far rientrare la HC50 con il pistone da 60mm, siamo costretti ad accettare una compattazione scarsissima dei pezzi (circa 140 Kg/cm2) mettendo in serio pericolo la tenuta meccanica nella zona delle spine.

Se è vostro desiderio utilizzare la HC50, sarete costretti a ridurre il numero di impronte sullo stampo.

Sono certo che queste informazioni vi saranno molto utili”.

Se tu dovessi stampare un pezzo in pressione non cambierebbe nulla.

Immagina di dover stampare regolatori GPL: cosa potrebbe accadere se la pressa andasse in crisi di pressione proprio durante la fase di compattazione dei pezzi?

Perché potrebbe accadere questa spiacevole e pericolosissima eventualità?

Come la potresti prevenire?

Attenzione: in questi ultimi anni si sta modificando rapidamente e pesantemente il modo di lavorare.

Per questa ragione può capitare che presse che hai acquistato solo 5 anni fa possano essere già superate.

Per quale ragione?

In effetti, qualche anno fa gli impianti si ordinavano facendo un paio di ragionamenti che oggi sono palesemente superati.

Oggi è necessario evolvere le tue conoscenze relativamente alle presse e al loro funzionamento.

Oggi, la sostituzione di un vecchio impianto si esegue anche con un impianto di differenti caratteristiche; aumentare il tonnellaggio della pressa o la forza di chiusura non porta necessariamente a vantaggi evidenti e, in questo caso, diventa fondamentale capire tramite la formazione cosa va analizzato in fase di acquisto di una pressa, magari facendoti aiutare dal tuo fornitore di macchine, ma con le idee molto chiare riguardo il tuo acquisto.

I recenti incentivi legati al mondo dell’industria 4.0 hanno sicuramente dato linfa vitale a un processo di rinnovamento della tecnologia produttiva delle aziende lungimiranti, innovative, con manager perspicaci e intelligenti.

Questa premessa mi serve per fare una semplicissima considerazione.

Per evitare di sbagliare un investimento importante, come un impianto di pressofusione, è necessario che le tue competenze tecniche crescano al massimo delle tue possibilità.

Focalizzandoci sul concetto di pressione specifica sul metallo, i sistemi ad accumulo energetico idraulico (che trasmettono energia idraulica al cilindro di iniezione) in alternativa a soluzioni classiche basate sul semplice utilizzo della pompa idraulica (oggi in quasi tutte le applicazioni si utilizzano inverter per ottimizzare i consumi energetici) o degli accumulatori, hanno portato a migliorie importanti nell’efficienza energetica delle presse.

Tuttavia questo approccio di progettazione ha portato anche ad un notevole vantaggio tecnico: le cadute di pressione durante i normali cicli di iniezione del metallo nello stampo si sono ridotte ai minimi termini e le performance in termini di pressione specifica sul metallo dinamica sono sensibilmente migliorate.

Traduzione: una maggiore pressione specifica sul metallo durante la fase dinamica di riempimento dello stampo ti consente di avere i pezzi più compatti al termine della terza fase.

Per capire meglio cosa ti sto dicendo, osserva con attenzione le curve di pressione che ti ho riportato di seguito e guarda l’escursione della curva di pressione (quella idraulica) durante il ciclo di riempimento dello stampo; ebbene: la curva relativa alla pressione specifica sul metallo ha un andamento analogo ma si sviluppa con una scala differente.

Pertanto è ovvio che se nel momento in cui la seconda fase è stata lanciata la pressione idraulica del gruppo iniezione crolla pesantemente, anche la pressione specifica sul metallo subisce lo stesso effetto collaterale indesiderato.

Questo aspetto è estremamente penalizzante se stai stampando un pezzo tecnico; infatti, se stai compattando il pezzo con una pressione di linea pari a circa la metà di quella che realmente ti serve, come puoi pensare di stampare correttamente i tuoi pezzi (magari i famosi regolatori GPL)?

Ecco per quale ragione la pressione di iniezione dinamica della pressa (che si riflette sulla pressione specifica sul metallo dinamica sui pezzi) è determinante per compattare correttamente le fusioni.

Quindi possiamo giungere a una conclusione molto importante.

La capacità della pressa di garantire cadute di pressione minime dopo aver lanciato la seconda fase è determinante per la corretta compattazione delle tue stampate.

In conclusione, cerca sempre indicazioni precise in merito alla scelta delle migliori macchine per la tua fonderia.

Ogni combinazione macchina – pistone – stampo va sempre opportunamente ragionata: esistono infinite combinazioni in commercio che possono lavorare in maniera più o meno performante ma solo alcune di loro sono in grado di fornirti le migliori performance in termini qualitativi, minimizzando il costo pezzo e massimizzando la cadenza produttiva per garantirti il corretto margine di guadagno per ogni tipo di produzione.

Scelte improvvisate, a conti fatti e in molti casi, si sono possono rivelare come un vero e proprio boomerang per la tua fonderia e per i conti della tua azienda.

Ogni soluzione che ti viene proposta potrebbe inutilmente portarti alla complicazione di gestione dei tuoi impianti in fonderia: presta molta attenzione!

Da anni sto analizzando nel profondo il processo di pressofusione per capire dove possono essere focalizzati margini di miglioramento nei tuoi costi di produzione e nella efficienza della tua azienda.

Desidero aiutarti a risolvere i problemi che ti perseguitano da anni.

Ecco come…

Ti aiuterò ad analizzare e a costruire la tua fonderia ideale, composta solo da ciò che ti serve, non prendendo in considerazione l’inutile e il superfluo.

Capirai rapidamente quali sono le caratteristiche progettuali delle macchine migliori per spingere la tua fonderia a livelli qualitativi mai visti.

Ti insegnerò a fare calcoli matematici volti all’analisi del materiale che già possiedi e alla scelta delle reali soluzioni che ti mancano per far veramente decollare la tua fonderia.

Per la scelta ottimale del diametro dei pistoni, ti insegnerò a fare calcoli matematici che ti permetteranno di capire se materiale che già possiedi è idoneo e sufficiente a coprire tutte le esigenze produttive della tua fonderia, garantendo ai tuoi clienti la qualità che pretendono da te ai costi che decidono loro.

Con un metodo scientifico e con calcoli matematici precisi e non improvvisati, finalmente anche tu sarai in grado di trovare sempre l’accoppiamento ottimale tra macchina, pistone e stampo.

Tra le possibili combinazioni disponibili, avrai sempre la possibilità di scegliere quella ottimale per l’impianto che ti si libera al momento di produrre un articolo al massimo della qualità e dell’efficienza produttiva della tua fonderia.

Per finire, ecco un’altra spina nel fianco di chi deve produrre con la massima efficienza: lo scarto incontrollato.

Finalmente avrai nella tua azienda qualcuno che ti insegnerà a prevenire prima di curare, a capire come prevenire problemi che possono portare fuori controllo la tua produzione.

Imparerai a utilizzare le curve di iniezione e il software del controllo qualità dei tuoi impianti per regolare perfettamente l’iniezione monitorare costantemente la tua produzione.

Non escludo il fatto che tu voglia continuare a lavorare con metodi vecchi e inefficienti.

In questo caso non posso impedirti di incontrare una serie innumerevole di problemi: ecco cosa potrebbe accadere!

-Potresti acquistare impianti complessi e non adeguati a produrre i tuoi pezzi.

-Difficilmente riusciresti ad ottimizzare economicamente e produttivamente le tue fusioni.

-Una potenziale non conformità sarebbe sempre dietro l’angolo.

-Lo scarto incontrollato potrebbe essere una amara realtà quotidiana.

Ecco gli importanti risultati che otterrai nella tua azienda, se ti affidi al metodo giusto.

-Abbatterai drasticamente i costi energetici.

-Diminuirai le tue inefficienze produttive.

-Ridurrai la manodopera degli impianti e i suoi costi.

-Ridurrai molto velocemente gli scarti di produzione.

-Renderai i tuoi impianti più veloci.

Allora, anche tu vuoi finalmente diventare un esempio di efficienza nel campo della pressofusione?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione zama