CASE HISTORY 9: SCEGLI VELOCEMENTE E SENZA ERRORI

Ora desidero sfatare un mito: è possibile scegliere molto rapidamente macchina, pistone e parametri ottimali di processo senza commettere errori, senza lasciare nulla al caso e confrontando tra loro tutte le possibili combinazioni ottimali di cui disponi per ottenere il meglio dal tuo stampo.

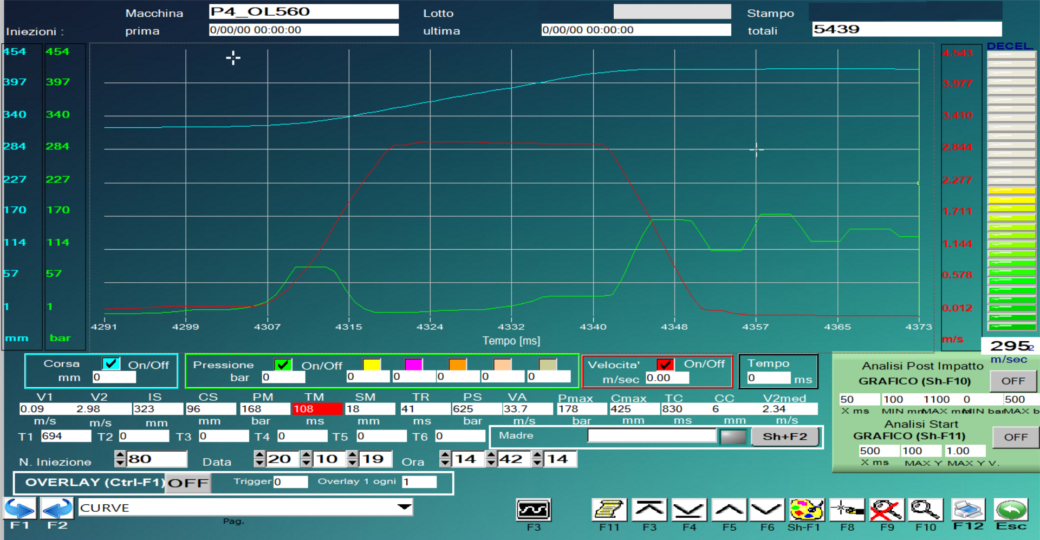

Leggi con attenzione la prova stampo che ti riporto di seguito.

Attenzione: il tempo che investi nell’analisi preliminare degli accoppiamenti ottimali ti verrà restituito in conformità di processo e scarti di produzione tendenti a zero!

È un dato consolidato: semplici dettagli possano generare risultati decisamente differenti sulle fusioni.

Non sto parlando di teorie marziane: si tratta di focalizzare la nostra attenzione sulla misurabilità del maggior numero di variabili che gravitano attorno al processo produttivo; non possiamo permetterci di trascurare dettagli a cui non avevi ancora pensato, almeno fino ad oggi.

Naturalmente il concetto di misurabilità non è applicabile a tutto ciò che circonda il processo: più rendi misurabili e controllabili le variabili di processo, meno saranno in grado di influenzare negativamente la qualità delle tue fusioni.

La prova stampo che ti propongo oggi è focalizzata proprio sul controllo, sulla misurazione e sulla correzione dei parametri di lavoro del processo dopo aver effettuato scelte ed analisi strategiche per ottimizzare i parametri di riempimento dello stampo.

Ho una domanda per te.

Hai pensato al tempo che puoi risparmiare in prove stampo, rifacimenti, sistemazioni, sostituzioni delle presse, sostituzioni dei contenitori ed ogni tipo di diavoleria che puoi inventare quando i pezzi non escono dalla macchina?

…nel frattempo il cliente sta aspettando i tuoi pezzi…

Ciò che ti sto dicendo non è affatto una banalità e desidero dimostrartelo con una prova che ho eseguito personalmente presso un mio cliente.

Prova ad immaginare quanti mal di testa, quante notti insonni, quante non conformità o disastri produttivi avresti potuto evitare solo se avessi saputo che…

Ecco la relazione relativa alla prova stampo.

“Con riferimento allo stampo in oggetto, le allego una tabella nella quale le metto a confronto alcuni dati di processo ipotizzando di stampare con le seguenti soluzioni: OL 420 (pistone diametro 70 e 80 mm) e OL 560 (pistone diametro 70 e 80 mm).

Dalla tabella sovrastante si possono notare alcune conclusioni importanti.

-La soluzione in grado di compattare meglio i pezzi è la OL560 con pistone diametro 80mm (pressione specifica sul metallo maggiore in combinazione con una velocità di riempimento inferiore).

-La combinazione OL420 con pistone diametro 70mm è in crisi con quasi tutti i parametri di processo.

-La sostituzione del pistone da 70mm con il pistone da 80mm migliora la situazione ma la macchina (OL420) resta comunque al limite.

-Il pistone diametro 70mm montato sulla pressa OL560 può mettere in crisi la pressa per alcuni parametri (pressione specifica sul metallo dinamica più conforme a pezzi in zama piuttosto che a pezzi in alluminio, velocità di seconda fase elevatissima, tasso di riempimento un po’ elevato).

-La combinazione OL560 con pistone diametro 80mm sembra uscire meglio dal confronto (pressione specifica sul metallo dinamica più elevata, pressa più sfruttabile con moltiplica fino a 1,66, corsa e velocità del pistone in riempimento inferiori e con maggiore margine di regolazione, velocità di 1° fase più modulabile).

Naturalmente sto parlando di parametri di processo calcolati.

È ovvio che in fonderia è necessario considerare anche ulteriori variabili di processo, ma trovarsi al limite con l’accoppiamento macchina – pistone – stampo può essere pericoloso di fronte ad una potenziale deriva di processo.

Se si verificasse questa eventualità, infatti, poter disporre di un “coperta più generosa” (tipo quella offerta dalla combinazione OL560 – pistone diametro 80mm) può essere importante per ottenere una maggiore stabilità di processo durante le produzione (soprattutto quando si ha di fronte una produzione con numeri piuttosto consistenti)”.

Questo esempio fa realmente riflettere…

…quante volte ti è capitato di cercare interventi risolutivi di tentativo che non ti hanno portato a nulla di positivo?

Magari era sufficiente investire un pò di tempo nell’analisi preliminare dei parametri di processo, scartando a priori scelte potenzialmente molto pericolose.

L’esempio che ti ho mostrato è emblematico e ti spiega in maniera semplice ed efficace quanto i dettagli possano dare risultati profondamenti differenti sul risultato finale.

Se non possiedi il know how adeguato per invertire questa rotta, fatti aiutare da chi affronta quotidianamente questi problemi, da chi li analizza da anni e, finalmente, ha messo a punto un metodo certo per abbattere gli errori di produzione e gli scarti.

Le vecchie credenze e i vecchi metodi di regolazione del processo, oggi non sono più validi perché il tuo cliente pretende da te standard qualitativi che richiedono ragionamenti che qualche anno fa non erano presi in considerazione.

Ecco come devono essere analizzati i problemi che ti perseguitano da anni puntando sempre all’eccellenza produttiva della tua fonderia.

Con un metodo certo, con formule matematiche, con analisi di processo e confronti mirati su soluzioni tecniche stabilite a priori: se tutto ciò diventa un metodo di lavoro preciso e consolidato potrai effettuare le migliori scelte tecniche in pochissimi minuti.

Purtroppo, dirigerti nella direzione sbagliata può essere molto pericoloso.

-Il tuo processo produttivo continuerebbe ad essere instabile.

-Gli scarti di produzione sarebbero elevati, casuali, imprevedibili, molto costosi e deleteri.

-La produttività della tua fonderia non potrebbe migliorare.

-I margini di investimento che avevi una volta sarebbero solo un amaro ricordo.

Se ti affidi al metodo di lavoro giusto, grandi e concreti risultati arriveranno molto rapidamente.

-Ridurrai drasticamente gli scarti.

-Ridurrai drasticamente le non conformità dei tuoi clienti.

-Avrai il processo produttivo della tua fonderia perfettamente sotto controllo.

-Risparmierai molte ore di lavoro per tamponare i soliti problemi.

Analisi tecnica preliminare, metodologia del confronto, misurazione e verifica dei parametri di processo e analisi a priori dei dati ottenuti trasformeranno le tue inefficienze produttive in un amaro ricordo.

Allora, anche tu vuoi diventare un esempio da seguire?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione zama