SCOPRI I SEGRETI DELLE CURVE DI INIEZIONE OTTIMALI PER LA TUA PRESSA

Preparati: sto per svelarti i segreti delle curve di iniezione delle tue presse.

Proprio così: questi oggetti oscuri hanno una grandissima utilità e nascondono informazioni preziosissime per interpretare correttamente le variabili di processo principali che determinano il corretto riempimento delle impronte dei tuoi stampi.

Da qualche anno è in corso una fase di rivoluzione del nostro modo di lavorare: le richieste dei nostri clienti stanno diventando più esigenti, i costi di produzione necessitano di tagli importanti, i requisiti qualitativi degli articoli che produciamo devono sfiorare la perfezione per risultare conformi, i tempi di consegna dei prodotti devono essere quasi nulli.

Tutto ciò sta portando i costruttori di macchine, o di tecnologia in genere per la fonderia, a studiare, testare, provare e commercializzare soluzioni sempre più performanti per adattare le proprie soluzioni alle richieste di un mondo in rapidissima evoluzione.

Tutto ciò potrebbe destabilizzarti, perché ti trovi costretto ad inseguire continuamente nuove soluzioni, cose alle quali non hai mai pensato fino ad oggi, ma talmente utili ed interessanti che potrebbero aiutarti a fare la differenza nella tua fonderia.

In alcuni casi, potrebbe anche diventare una questione di sopravvivenza, l’unica ancora di salvezza di cui potresti disporre per restare sul mercato globale.

Prova a pensare se, a partire da domani mattina, tu non potessi più consegnare pezzi ai tuoi clienti, perché il mercato riconosce insufficienti e superati i tuoi standard di qualità.

Cosa fai?

Riesci ugualmente a sopravvivere o rischi l’estinzione in un tempo relativamente breve?

Cosa puoi fare per tornare a essere nuovamente vincente, investendo in maniera mirata con un ritorno economico immediato e cosa devi assolutamente evitare per farti trascinare alla deriva dall’ondata negativa dei marcati che si verifica con regolarità svizzera?

Quale divieto dovrà diventare imperativo per la tua azienda?

La teoria dell’evoluzione fa scuola: solo chi si adegua ad un mondo in rapidissima evoluzione può pensare di sopravvivere, migliorare o, addirittura, prosperare cavalcando l’onda della crisi per guadagnare una posizione di supremazia duratura nel tempo.

Prima di proseguire ulteriormente, ti ricordo cosa significa regolare le macchine con i 5 sensi, che rappresentano la fonte più grossa di non conformità di processo per la tua fonderia.

Regolazione ad orecchio: “esiste la convinzione che una macchina ben regolata possa emettere un suono secco e armonioso del pistone di iniezione”.

Il “suono secco e armonioso del pistone di iniezione” è il frutto di una velocità di picco del pistone di iniezione e di una pressione idraulica ben precisa.

A quali valori delle grandezze fisiche che ho introdotto bisogna fare riferimento per essere certi di aver centrato una regolazione stabile della macchina?

Naturalmente non esiste un valore sempre uguale e ripetibile di velocità e di pressione: queste variabili andrebbero calcolate a tavolino e verificate in maniera precisa in fonderia quando stai eseguendo la regolazione della pressa.

Regolazione ad occhio: “si crede che osservando la stampata, si modificano i parametri di iniezione finché non diventi bella bianca”.

Attenzione: non sono affatto rari i casi di stampate “belle bianche”, ovvero con requisiti superficiali discreti, ma che dal punto di vista strutturale presentano infiniti problemi.

Purtroppo, magari senza saperlo a priori, chi ha regolato la pressa si è preoccupato solo di curare gli aspetti che estremizzano la qualità superficiale del pezzo, scordandosi completamente di curare i parametri che permettono di incrementare la qualità strutturale del getto.

Ti faccio notare che esistono anche casi di stampate “belle bianche”, quindi con i parametri di iniezione particolarmente curati dagli operatori di fonderia, che, al rientro dalla galvanica o dalla verniciatura o da finiture ad alta temperatura, generano una percentuale altissima di scarto.

Purtroppo, se non curi gli aspetti giusti del processo, rischi di non andare molto lontano con la tua produzione.

Regolazione a tatto: “si pensa che la stampata debba essere bella e compatta, i pezzi non debbano staccarsi dagli attacchi solo per l’intervento del tavolino di estrazione”.

In effetti, se provi ad analizzare bene questa frase, potresti trovare nascosta anche qualche verità.

Ma c’è un problema!

La geometria degli attacchi di colata può influenzare pesantemente questa proprietà della stampata.

Prova a pensare a questa considerazione: un attacco di colata curvo offre una resistenza alla smaterozzatura superiore rispetto a quella che può offrire una attacco lineare, a parità di spessore e di lunghezza.

Magari il pezzo stampato con l’attacco ricurvo, anche se l’impronta non si stacca dai canali dopo l’intervento del tavolino di estrazione, potrebbe essere stampato sensibilmente peggio rispetto al pezzo con attacco lineare.

Inoltre, a parità di area, una impronta con un attacco di maggiore spessore offre sicuramente una resistenza alla smaterozzatura superiore.

Regolazione a naso: “si crede che per trovare il migliore compromesso di regolazione, a volte basti toccare i parametri che apparentemente (a occhio) danno una buona resa sul pezzo (stampata “bella bianca”), ma nella pratica possono creare davvero grossi problemi durante le fasi di finitura”.

Andare a naso in fonderia è pericolosissimo: ti può andare bene una volta, forse due, ma, prima o poi, la Dea bendata ti porterà inesorabilmente il conto.

Regolazione a gusto: “se il pezzo non si piega o spezza con la forza bruta o con i denti, allora probabilmente è stampato bene”.

Si tratta forse di una regola matematica, scientifica, legata a calcoli precisi che possano darti una direzione precisa rispetto agli standard qualitativi che desideri ottenere dai pezzi che stai stampando nella tua fonderia o ci troviamo di fronte alla solita regola improvvisata senza senso tramandata di generazione in generazione?

Ecco che resta da analizzare l’ultimo senso, quello più pericoloso, perché si basa sulla totale assenza di regole matematiche certe che ti permettono di monitorare e regolare il processo in maniera perfettamente scientifica e certa.

Regolazione a fortuna: “durante la campionatura ci si rivolge alla Dea bendata e se tutto va bene, allora in futuro non ci saranno mai problemi”.

Sarebbe troppo bello!

Se così fosse, potremmo dimenticarci della professionalità delle persone.

È ovvio che in fonderia devi gestire le cose in maniera completamente diversa, appoggiandoti a un metodo di lavoro scientifico che ti porti a risultati certi e perfettamente attesi.

Ecco perché ti invito a rispondere con la massima sincerità alla domanda sottostante.

In fonderia, anche tu usi le curve di iniezione per stabilizzare il processo o sei ancora legato ai vecchi 5 sensi?

In cosa possono esserti utili le curve di iniezione?

Ecco quale vero miracolo possono fare per te e per la tua fonderia.

-Una volta progettato il processo ed i parametri di processo, hai ottenuto, finalmente, una linea guida, un faro, un radar per la tua fonderia e per la tua pressa: a questo punto sei pronto per affrontare la regolazione finale della macchina alla perfezione.

-Il tuo operatore migliore di fonderia può inserire i parametri di regolazione del processo e generare il profilo di iniezione che ritiene più idoneo per riempire lo stampo montato tra i piani della pressa.

Per una regolazione ottimale della tua pressa in fonderia, è fondamentale generare una curva di iniezione triangolare, trapezoidale o ibrida?

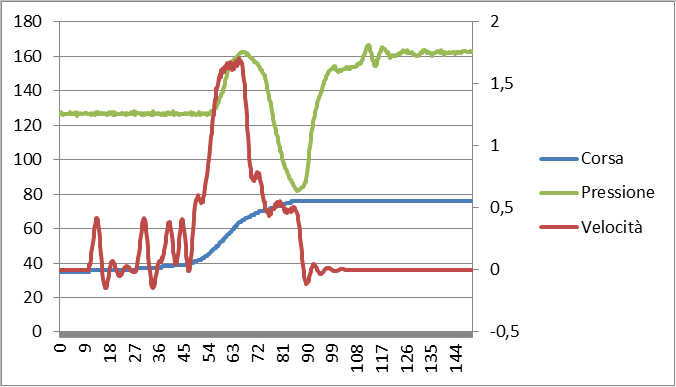

Ora ti mostro una tipica curva di iniezione ibrida.

Questa rappresenta una situazione decisamente problematica.

Denota un errore di programmazione della pressa (intervento della seconda fase troppo anticipato, con potenziale rischio di porosità nel pezzo) o l’utilizzo di una pressa eccessivamente sovradimensionata rispetto allo stampo che è stato montato (scarso margine di regolazione del processo).

Una curva di velocità di forma triangolare, per una pressa a camera calda, denoterebbe, invece, una regolazione decisamente più equilibrata del processo e dei parametri di processo; non sarebbe ottimale per una pressa a camera fredda.

Una curva trapezoidale, invece, denoterebbe l’utilizzo di una pressa a camera calda sottodimensionata rispetto all’utilizzo che ne devi fare (lo stampo dovrebbe essere montato su una pressa di maggiori dimensioni) mentre rappresenterebbe una situazione ideale per una pressa a camera fredda.

Naturalmente, questo tipo di analisi dovrebbe essere effettuato caso per caso.

Attenzione: sfruttando le curve di iniezione della macchina, il tuo operatore di fonderia è in grado, finalmente, di capire le performance della sua regolazione: ovvero è in grado di capire quanto la sua strategia di regolazione dell’impianto sia vicina a quella ideale calcolata dall’ufficio tecnico.

Credimi: ho sempre trovato discrepanze in maniera più o meno marcata, a seconda dei casi.

Ma a questo punto si materializza un altro enorme vantaggio: ecco pronta e servita su un piatto d’argento la strategia correttiva, fornita direttamente dalle curve di iniezione, per far tendere il profilo di iniezione della pressa verso la migliore regolazione possibile.

Una volta corretta la regolazione, le curve di iniezione rappresentano il radar per capire se l’obiettivo finale è centrato ed, eventualmente, quanto gli sei arrivato vicino (anche in questo caso la strategia correttiva è dietro l’angolo), operando la regolazione correttiva definitiva.

Ecco un altro enorme vantaggio che si materializza: puoi monitorare il processo a distanza evitando i costi di un operatore, semplicemente facendoti guidare dal software di controllo qualità della pressa.

Ecco come puoi decodificare in un colpo solo i segreti che nascondono le curve di iniezione delle tue presse installate in fonderia!

Ecco come puoi iniziare a produrre pezzi conformi e di elevato standard qualitativo con elevatissima percentuale di successo.

Ciò che ti ho appena spiegato rappresenta un metodo di lavoro scientifico, perfettamente misurabile e affidabile al 100%.

A questo punto potrai avere in mano gli strumenti per focalizzare la tua attenzione su tecniche di regolazione del processo completamente differenti, con lo scopo di arrivare a un punto di equilibrio della pressa stabile e imperturbabile nel tempo.

Ecco di cosa sto parlando.

Si tratta di una tecnica di ottimizzazione del processo di pressofusione che ha l’obiettivo di studiare e applicare un metodo certo per abbattere gli scarti nel processo di pressofusione che si appoggia su regole matematiche certe e si dissocia completamente dai 5 sensi.

Vista la complessità delle problematiche che ti ho solo accennato, se non le conosci, è opportuno che le approfondisci in maniera adeguata.

Allontanati definitivamente dalle tecniche di regolazione che si basano sui vecchi, inutili, pericolosissimi e dannosissimi 5 sensi.

Focalizzarsi troppo sulle fasi preliminari alla regolazione dei parametri delle presse senza approfondire i feedback delle curve di iniezione è molto limitante: in questo modo sei costretto a regolare il processo di pressofusione in fonderia con i 5 sensi!

La teoria, la formazione, le conoscenze non devono fermarsi proprio dove tu hai bisogno di incrementare la tua efficienza: la tua fonderia.

I problemi un fonderia vanno analizzati con un metodo certo e con formule matematiche che, associate alla tua esperienza, possono fare la vera differenza!

Calcoli precisi e strategie di regolazione scientifiche, ad esempio, ti permetteranno di trovare sempre l’accoppiamento ottimale tra macchina, pistone e stampo.

La corretta lettura e la corretta interpretazione delle le curve di iniezione della macchina ti aiuteranno a trovare un punto di equilibrio stabile nel processo produttivo.

Il software del controllo qualità dei tuoi impianti sarà il radar che ti permetterà di monitorare cosa stai iniettando nel tuo stampo in tempo reale.

Ma, soprattutto…

…riuscirai ad analizzare alle perfezione i messaggi e le segnalazioni che ti daranno le curve di iniezione delle tue presse, per capire da subito se il lotto che stai stampando potrà essere fonte potenziale di problemi qualitativi...

Regolare gli impianti con i vecchi 5 sensi può essere pericoloso e inefficiente:

-Regoleresti il tuo processo produttivo con un metodo che non ha nulla di certo e di sicuro.

-Si presenterebbero i soliti problemi di produzione.

-La loro risoluzione sarebbe praticamente impossibile.

Ecco gli importanti risultati che otterrai nella tua fonderia se ti affidi al metodo di lavoro giusto.

-Bloccherai immediatamente la produzione di fronte a fusioni problematiche.

-Ridurrai drasticamente le non conformità dei tuoi clienti.

-Avrai il processo produttivo della tua fonderia perfettamente sotto controllo.

-Produrrai fusioni al massimo standard qualitativo.

-Risolverai i soliti problemi che ti perseguitano da anni.

-Risparmierai denaro per rincorrere e tamponare le inefficienze.

Vedrai decollare rapidamente la tua fonderia.

Vuoi liberarti dai soliti metodi di regolazione del processo improvvisati e sostituire i 5 sensi con un metodo certo per abbattere gli scarti in fonderia?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione