ECCO PERCHÉ LA TUA PRESSA NON RIESCE A TENERE CHIUSO LO STAMPO

Ecco una domanda che mi viene fatta con frequenza regolare, quasi fosse un problema esistenziale.

“Perché la pressa non riesce a tenere chiuso lo stampo che ho montato tra i piani macchina?“

Molti mi hanno confermato che hanno posto questo quesito a moltissime persone, esperti di settore, fornitori, persone che conoscono bene l’argomento “pressofusione”, ma non hanno mai ricevuto una collaborazione concreta.

Preparati, finalmente, a ricevere la risposta che stai aspettando da molto tempo.

Hai perfettamente ragione: nessuno ha mai affrontato seriamente la problematica che ti sto per relazionare.

Quando lo stampo apre, il problema è localizzato sulla macchina o sullo stampo?

In quale percentuale si dividono la responsabilità del problema?

Cosa puoi fare per evitare o prevenire questo fastidioso problema?

Hai bisogno da fare semplicemente alcuni calcoli, magari prima di iniziare a fresare lo stampo, perché prevenire è meglio che curare se vuoi evitare di spendere inutilmente denaro a ricorrere e tamponare i problemi di chiusura della pressa.

Per mettere un po’ di ordine, voglio regalarti questo esempio.

Leggilo e analizzalo con attenzione perché inizierai, finalmente, a darti le risposte alle domande che stai analizzando da molto tempo.

Innanzitutto, cosa fa realmente aprire lo stampo che hai montato sulla tua pressa?

Durante la fase di iniezione, si innescano all’interno dello stampo alcune forze, di valore decisamente elevato, che sollecitano pesantemente il gruppo chiusura della pressa.

Una di queste forze è denominata forza di apertura.

Da cosa dipende questa forza?

Sostanzialmente, la lega che stai iniettando nelle cavità del tuo stampo si trova allo stato liquido, e, al tempo stesso, si trova in pressione.

Lo stampo è, a tutti gli effetti, il contenitore che sta “contenendo” o abbracciando questo liquido in pressione.

Ebbene, un liquido in pressione, esercita la medesima “pressione” su tutte le pareti dell’oggetto o del box che lo sta contenendo.

Naturalmente solo una componente di questa pressione andrà a sollecitare la ginocchiera della tua macchina, mettendone in crisi la chiusura.

Si tratta della componente che si esercita sui piani macchina (area frontale della stampata).

Ecco come si calcola.

La forza di apertura dello stampo dipende dalla pressione specifica sul metallo.

Fa = Af . Pm

Dove Fa è la forza di apertura, Af è l’area frontale completa del getto (materozza, canali, impronte, fagioli, ecc…) e Pm è la pressione specifica sul metallo esercitata dal gruppo iniezione della macchina.

Ti ricordo che la pressione specifica sul metallo è un indice di compattezza del getto.

Ebbene, supponi di dover scegliere la pressa ideale che deve stampare un getto con un’area frontale di 886,69 cm2, ipotizza che si tratti di un getto strutturale in zama (ad esempio) che deve essere compattato con una pressione specifica sul metallo di 260 bar (Kg/cm2).

In questo caso otterresti una forza di apertura di questo tipo.

F = PxA = 260 bar x 886,69 cm2 =230.539,4 Kg = 230,54 ton

Naturalmente questo è un calcolo senza margine.

Tuttavia devi considerare che al termine dell’iniezione (ovverosia, quando lo stampo si è completamente riempito), si genera una enorme forza di impatto che agisce sulla lega (ancora allo stato liquido), che genera un picco di pressione che supera temporaneamente ed istantaneamente il valore che ti ho appena calcolato.

Ecco perché è sempre buona cosa inserire una mergine di sicurezza nel calcolo.

Ad esempio, in questo caso, se prendiamo un margine di sicurezza di 1,4, ecco che puoi ottenere facilmente il tonnellaggio minimo della pressa che potrà alloggiare lo stampo che hai appena progettato.

Fa = 230,54 x 1,4 = 322,76 ton

Quindi, se la pressa di taglia successiva minima che trovi in commercio è la 400 ton, probabilmente quella sarà la tua scelta migliore disponibile.

Ma c’è un problema!

Tutti questi calcoli, nella realtà, sono molto interessanti, ma sono puramente teorici!

Infatti, all’interno dello stampo si verificano dinamiche di pressione che si scatenano ad intervalli temporali differenti.

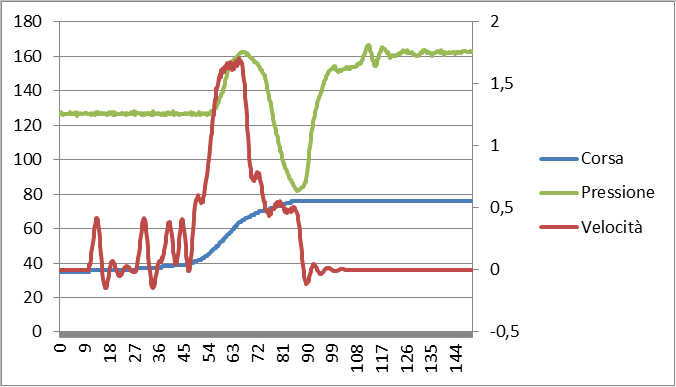

Puoi osservare molto bene questa situazione, analizzando le curve di iniezione che ti riporto qui sotto.

Puoi notare immediatamente che il maggiore responsabile della forza di apertura dei piani della pressa, ovvero il picco di pressione (curva verde) si verifica dopo qualche decina di millisecondi che lo stampo si è riempito totalmente.

Ciò ti porta verso una considerazione imprevista.

In alcuni casi, non tutta la stampata è responsabile della forza di apertura dello stampo, ma solo una sua parte.

Ebbene, per dimensionare correttamente la pressa che dovrai scegliere, dovrai eseguire correttamente anche questo calcolo.

In, particolare, se, a fronte di questo calcolo preciso, la pressa che hai scelto riuscirà a stampare tenendo chiusi i piani, allora hai risolto i tuoi problemi.

In caso contrario, molto probabilmente, hai problemi di eccessiva flessione dello stampo da risolvere con la massima urgenza.

Hai trovato la risposta che cercavi?

Finalmente sei riuscito a capire per quale ragione, in alcune occasioni, la tua pressa cede con la ginocchiera in maniera totalmente inaspettata e, in altri casi, riesce a tenere perfettamente chiuso lo stampo, nonostante le tue aspettative fossero totalmente contrarie a quanto è accaduto nella realtà?

Ecco un motivo in più per evitare di regolare le macchine di pressofusione con i vecchi 5 sensi che ho descritto più volte nelle mie considerazioni.

Si tratta di analizzare tecniche di regolazione del processo scientificamente provate, con lo scopo di arrivare a un punto di equilibrio della pressa asintoticamente stabile e imperturbabile nel tempo.

Concentrati sull’ottimizzazione del processo, studia e applica il primo metodo certo per abbattere gli scarti nel processo di pressofusione che si appoggia su regole matematiche certe e si dissocia completamente dai 5 sensi, effettua calcoli mirati e misura in fonderia le tue regolazioni.

Oggi tutto deve essere sotto controllo!

La scelta delle presse e dei relativi pistone deve essere fatta con grandissima attenzione.

Non puoi pensare di delegare queste supposizioni a concetti troppo pratici o troppo teorici.

Per arrivare a queste conclusioni, devi aver affrontato le problematiche di regolazione del processo direttamente sul campo, in fonderia, dove si accumulano tutti i problemi, dove non puoi avere margini di errore, dove non puoi più improvvisare per regolare gli impianti di ultima generazione, dove le non conformità di processo che potesti ricevere dal tuo cliente migliore si rivelerebbero come uno schianto a 300 Km orari contro un muro.

Cambiare marcia è possibile, in qualsiasi momento!

Insieme possiamo analizzare e controllare il processo di pressofusione con regole matematiche certe, testate e provate in tante fonderie con ottimi risultati.

Ecco come devono essere analizzati i problemi che ti ho esposto puntando sempre all’eccellenza produttiva della tua fonderia.

Con un metodo certo e con formule matematiche che, associate alla tua esperienza, possono fare la vera differenza nella tua fonderia, all’interno dei tuoi stampi, nella scelta ottimale delle tue presse, nella scelta dei migliori parametri di lavoro, nel monitoraggio della tua produzione.

Strategie di regolazione scientifiche e calcoli precisi, come quelli che abbiamo appena fatto insieme, ti permetteranno di trovare sempre il migliore accoppiamento macchina – pistone – stampo.

La corretta lettura e la corretta interpretazione delle le curve di iniezione della macchina ti aiuteranno a capire quale parte della stampata sta mettendo in crisi il gruppo chiusura della tua pressa.

La matematica, unita alla tua esperienza, ti aiuterà a trovare la reale forza di apertura generata dall’iniezione della macchina.

In questo modo portai capire se è la chiusura della pressa sottodimensionata rispetto alla tua applicazione o se è l’eccessiva flessione dello stampo che non ti permette di lavorare con i parametri di iniezione che hai calcolato correttamente.

Le curve di iniezione dei tuoi impianti saranno il radar che ti permetterà di misurate tutte le performance dello stampo che hai appena progettato.

Tutto ciò può portare all’incremento della tua efficienza produttiva e del tuo fatturato.

Naturalmente nulla vieta di percorrere le vecchie strade!

In questo caso, le possibili conseguenze potrebbero essere estremamente negative.

-Potresti utilizzare presse troppo grosse e costose

-Potresti dimensiona la forza di apertura generata sul tuo stampo non correttamente.

-Difficilmente potrebbe decollare la tua produttività.

-Difficilmente gli scarti di produzione potranno calare.

Ecco gli importanti risultati che otterrai nella tua fonderia se ti affidi al metodo di lavoro giusto.

-Abbatterai rapidamente i tuoi scarti di fusione.

-Ridurrai drasticamente le non conformità dei tuoi clienti.

-Sarai in grado di scegliere alla perfezione gli impianti che dovranno alloggiare i tuoi nuovi stampi.

-I problemi di chiusura delle tue presse saranno un amarissimo ricordo.

-Lavorerai sempre con impianti correttamente dimensionati e velocissimi.

-I tuoi tempi di consegna si abbatteranno drasticamente.

Tornare a guadagnare come una volta non è più un miraggio!

Allora, vuoi diventare anche tu un esempio di efficienza produttiva?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione