LE BOLLETTE DEL GAS E DELLA CORRENTE ELETTRICA METTONO IN GINOCCHIO ANCHE LA TUA FONDERIA?

Sei pronto a fare due conti molto semplici?

Quanto costa realmente produrre un pezzo, un articolo o un accessorio nella tua fonderia?

Generalmente quali sono i principali parametri che incidono sui costi di produzione?

Lasciamo momentaneamente da parte la materia prima, che rappresenta un costo indicativamente costante (ovvero, supponiamo che tutti utilizzino la stessa materia prima), e focalizziamo la nostra attenzione sui puri costi di trasformazione della tua fusione.

Attenzione: sto solo introducendo una approssimazione, conscio del fatto che la materia prima non è indenne da attacchi e speculazioni di mercato che ti costringono alla massima efficienza produttiva con la minimizzazione degli scarti di fonderia.

A mio avviso, è molto più interessante focalizzare la tua attenzione sulle bollette del gas e della corrente elettrica della tua azienda.

Purtroppo, non è la prima volta che affronto questo argomento.

Devo dire che, per quanto riguarda questa voce, non viviamo in un Paese particolarmente felice.

Ti allego uno spezzone di articolo pubblicato su un importante quotidiano nazionale, nel maggio del 2017.

“I prezzi dell’elettricità sono diminuiti in media nell’Unione Europea (UE) nel 2,3% tra la seconda metà del 2015 e la seconda metà del 2016.

Siamo intorno ai 20 euro per 100 kWh.

Nello stesso periodo, i prezzi dei gas delle famiglie sono scesi del 10,5% in media a 6,4 euro per 100 kWh.

Quindi la notizia è positiva.

Se però andiamo indietro nel tempo le cose cambiano.

Come scrive Eurostat qui però dal 2008 i prezzi dell’elettricità e del gas sarebbero aumentati di circa un quarto (+ 23% e + 26% rispettivamente).

Motivo?

In media, le imposte e i contributi rappresentavano più del terzo (36%) delle bollette elettriche addebitate alle famiglie nella seconda metà del 2016 e circa un quarto (26%) dei prezzi del gas…”

Come vedi non iniziamo bene…

“Guardiamo come è ripartita la spesa in bolletta corrente (dichiarazione del gestore) suddivisa per le sue componenti.

I dati si riferiscono al prezzo tutelato nel III trimestre 2017 per un cliente domestico con 3 kW di potenza impegnata e 2.700 kWh di consumo annuo (attenzione, per l’industria i parametri sono differenti, ma è un buon esempio comunque).

Pertanto, il costo/kW che paghiamo nella bolletta elettrica, è così ripartito.

-Materia energia: 48,4%

-Trasporto e gestione del contatore: 20,1%

-Oneri di sistema: 18,4%

-Imposte: 13,1%”

Sarei curioso di capire in cosa consistono gli oneri di sistema.

Come vedi, c’è da stare poco allegri!

Non conviene tenere sotto massimo controllo gli scarti di produzione?

Ma non finisce qui.

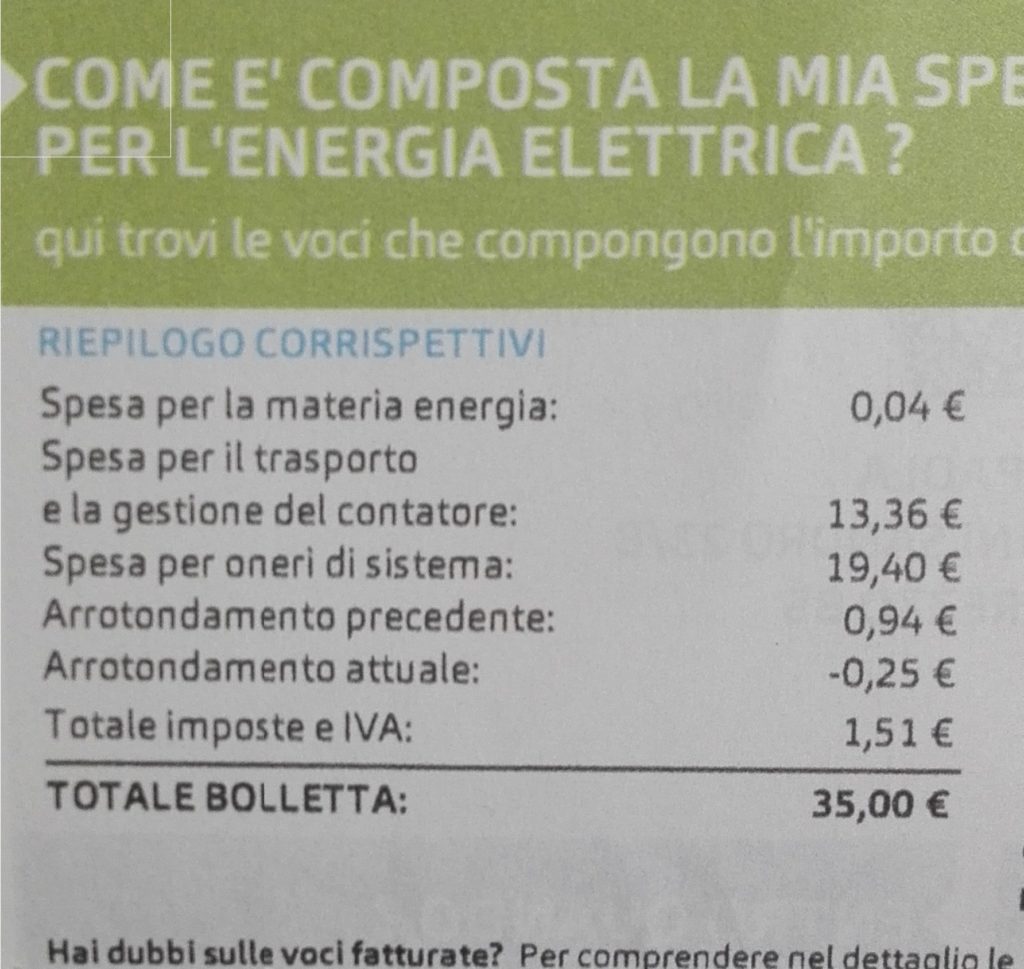

Ora desidero mostrarti una parte della bolletta relativa alla fornitura di corrente elettrica della mia sede legale (in effetti la mia attività mi porta nel 95% dei casi dal cliente finale e la sede legare resta di fatto poco utilizzata), naturalmente evitando qualsiasi riferimento al gestore della rete per rispettare le regole sulla privacy.

Ti assicuro che resterai a bocca aperta…

Ecco come è composta la bolletta relativa alla fornitura della corrente elettrica.

-Materia energia: € 0,04

-Trasporto e gestione del contatore: € 13,36

-Oneri di sistema: € 19,40

-Arrotondamenti: € 0,94 – 0,25 = € 0,69

-Imposte: € 1,51

-Totale bolletta: € 35,00

Per fortuna non è inserito il canone del sistema televisivo nazionale.

Purtroppo questa è la situazione!

Incredibile ma vero!

35 € pagati a fronte di un consumo reale di € 0,04!

Per questa ragione le considerazioni in arrivo sono praticamente scontate.

Hai realmente capito per quale ragione sto facendo una battaglia eterna contro gli scarti nelle fonderie, contro gli sprechi legati all’utilizzo di impianti sbagliati che producono a costi esorbitanti, con consumi energetici molto elevati, con inefficienze tali da ridurre ai minimi termini i margini di guadagno delle aziende, nel tentativo di recuperare margini di investimento divorati da un sistema che permette cose simili?

Purtroppo non finisce qui!

Negli ultimi 2 anni si è aggiunta un guerra catastrofica che ha portato i costi energetici a livelli mai visti prima.

Sebbene la situazione dei costi energetici sia ultimamente rientrata, dobbiamo confrontarci quotidianamente con un’inflazione tutt’altro che sotto controllo.

Naturalmente l’Italia è il Paese che sta pagando con il prezzo più salato le scelte politiche del suo recente passato.

Questa introduzione mi è servita per mostrarti un esempio reale.

Ora vorrei farti capire quanto è deleterio utilizzare impianti di pressofusione sbagliati, troppo vecchi, troppo grossi, troppo lenti, di obsoleta tecnologia, con consumi energetici estremamente elevati, con costi di manutenzione stellari, con rendimenti energetici decisamente scarsi.

Naturalmente, le tue presse incidono pesantemente sul costo della fusione che stai producendo.

Nel caso di macchine nuove, sto parlando dei costi di ammortamento degli impianti presenti nella tua fonderia, della capacità produttiva dei tuoi impianti, del loro tempo ciclo, dei loro costi generali di uso e manutenzione.

È logico pensare che se sbagli l’acquisto della tua pressa (non solo se è sottodimensionata rispetto a ciò che ti serve, ma anche se ne stai usando una troppo grossa), la tua fonderia sta lavorando a costi altissimi che possono compromettere il tuo guadagno.

Stai ancora usando vecchie macchine con consumi energetici elevati o hai iniziato a convertire la tua fonderia a nuove generazioni di macchine a basso consumo energetico e basso impatto ambientale?

Quanto costa fare manutenzione a macchine vecchie che si rompono spesso?

Qual è la cadenza produttiva delle tue macchine?

Se la cadenza produttiva non è efficiente, da cosa dipende (macchina troppo vecchia o troppo grossa, ecc…)?

A titolo di esempio, vorrei mostrarti una simulazione di costo eseguita presso un mio cliente, confrontando la sua soluzione (macchina di 7 anni di dimensione eccessiva) con due soluzioni proposte dall’algoritmo di calcolo di Formula Foundry (il software originale per progettare, regolare e monitorare il processo di pressofusione): la soluzione più economica (ideale per aziende specializzate nella produzione di fusioni in conto terzi) e la soluzione più sicura (ideale per aziende che stampano un prodotto proprio, con adeguati ricarichi sui pezzi che vendono), che riguardano impianti nuovi con costi di acquisto ammortizzati in 5 anni.

Come vedi, una differenza di costo di solo mezzo centesimo di € a pezzo, in un anno di produzione, ti può compromettere una guadagno di 20.395,59 € e, al termine dell’investimento (5 anni) di ben 101.977,94 € (praticamente, il cliente si sarebbe pagato parzialmente una macchina nuova da 20 tonnellate).

È ancora più devastante la simulazione della cadenza produttiva degli impianti, sotto riportata.

Ti faccio notare che, in questo caso, il cliente, in un anno, si troverebbe penalizzato di ben 13.935.040 pezzi (utilizzando la sua soluzione) e, al termine dell’investimento (5 anni) la sua pressa avrebbe prodotto addirittura 69.675.200 pezzi in meno (attenzione: sto parlando di presse molto piccole e velocissime).

Oltre al danno economico (maggiore costo dei pezzi) e produttivo (minore produttività dell’impianto), prova ad immaginare il devastante impatto sulla bolletta della corrente elettrica, producendo pezzi lavorando il doppio delle ore rispetto ad una soluzione più congeniale dal punto di vista dei consumi energetici e della cadenza produttiva.

Come vedi, la materia è molto complessa e se non la affronti con le dovute cautele, rischi di avere costi di produzione della tua fonderia problematici.

Prova a fare con attenzione queste valutazioni.

Basta essere schiavi dei soliti speculatori di mercato.

Impara ad acquistare la materia prima che ti serve, ma senza sprechi.

Impara a fare l’analisi chimica dei tuoi bagni per recuperare il rottame producendo pezzi di qualità elevata.

Basta essere schiavi anche della bolletta della corrente elettrica.

Vedrai che le efficienze di produzione volte alla riduzione drastica degli scarti ridurranno i tuoi consumi energetici e i costi della tua azienda.

Inoltre, oggi esistono macchine che hanno consumi molto più bassi che in passato.

Oltre ai costi di ammortamento degli impianti presenti nella tua fonderia, che incidono notevolmente sul tuo costo pezzo, con il giusto metodo di lavoro imparerai a gestire sempre al meglio gli accoppiamenti macchina – pistone – stampo, a ottimizzare i tempi ciclo degli impianti, a ridurre ai minimi termini i tempi morti e i tempi di cambio stampo, ottimizzando sempre i consumi energetici dei tuoi impianti in fonderia.

Hai mai pensato di monitorare il tuo processo produttivo con la tecnica della manutenzione predittiva?

Grazie a questa tecnica sarai in grado di capire in anticipo quando i segmenti, i pistoni, i sifoni, ecc…, sono da sostituire, prevenendo pericolose non conformità che potrebbero portare sul tuo tavolo eventuali contestazioni dei tuoi clienti.

Potrai monitorare il linea la produzione dei tuoi impianti.

Sarai in grado di ridurre le inefficienze produttive e gli scarti di produzione della tua fonderia, di ridurre le ore di lavoro delle tue macchine e dei tuoi operai per consegnare ai tuoi clienti un maggiore numero di pezzi, a parità di ore lavorate nella tua fonderia.

Potrai ridurre il numero di prove stampo necessarie per mandare i tuoi stampi in produzione.

Sarai in grado di prevenire gli errori di progetto dei parametri di processo.

In sostanza potrai ridurre le ore di manodopera necessarie per far funzionare a regime e in qualità la tua fonderia, il centro di costo maggiore insieme ai costi di ammortamento degli impianti.

Utilizzando un metodo di lavoro corretto le cose inizieranno a quadrare.

Ecco cosa potrebbe capitare, restando attaccati e legati a vecchi e inefficienti metodi di produzione:

-Non riusciresti a ottimizzare e ridurre costi della tua fonderia.

-Lo stesso problema si potrebbe ripresentare a più riprese.

-Difficilmente risolveresti i problemi che ti perseguitano da molti anni.

-Difficilmente aumenterebbe lo standard qualitativo delle tue fusioni.

Grazie all’implementazione costante e quotidiana del Metodo Scarto Zero, ecco gli importanti risultati che otterrai nella tua azienda.

-Ridurrai gli scarti di produzione.

-Abbatterai drasticamente i costi energetici.

-Abbatterai le inefficienze produttive dovute ad un errato accoppiamento macchina – pistone – stampo.

-Imparerai a fare la manutenzione predittiva ai tuoi impianti per farli fermare solo quando lo deciderai tu.

-Limiterai la manodopera e i suoi costi.

Allora, anche tu vuoi finalmente diventare un esempio di efficienza?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione